Fabrication d'un tonneau

La fabrication d'un tonneau se fait à partir de lattes de bois maintenues par un cerclage.

Plusieurs essences de bois peuvent être sélectionnées, préparées puis séchées en merrains. Le bois sera ensuite travaillé, assemblé et chauffé avant la mise en place de cercles de maintien. Ces opérations se font à l'aide d'outils spécifiques.

La production mondiale est en grande partie assurée en France.

Matière première

Différentes essences de bois

Les essences à zone initiale poreuse (ZIP) comme le chêne, le châtaignier, l'acacia (robinier), le frêne permettent toutes de fabriquer des tonneaux. Des tonneaux en merisier et en sapin (stockage de la sève de pin) peuvent être utilisés.

Lorsque le tonneau servait à stocker tous les liquides (huile, vin, eau, …) et solides (beurre, poudre, grains, viande, clous, …) imaginables, les tonneliers utilisaient naturellement les essences de bois à leur disposition localement, avec comme seules contraintes l'étanchéité et la neutralité du tonneau par rapport au produit stocké. Pour cela, le choix de l'essence du bois est essentiel[1].

Chêne

Le principal matériau utilisé dans le monde vinicole est le bois de chêne. Il est choisi principalement dans les forêts :

- de l'Allier (Tronçais), de Bercé (Sarthe), et de la Nièvre (Bertranges) où il donne de bons résultats grâce à son grain fin et serré[2],

- du Limousin et du sud-ouest, qui donnent des bois moins denses et confèrent plus d'arômes au produit, parfois trop forts pour le vin, ces bois sont en revanche recherchés pour le vieillissement du cognac et de l'armagnac,

- des Vosges (Darney) ou de Normandie.

- de Vaud (Bussigny, Cheseaux-sur-Lausanne) en Suisse.

L'essor du commerce au XIXe siècle a permis aux tonneliers d'utiliser avec avantage les très beaux chênes provenant de Russie et d'Ukraine.

Les variétés utilisées sont le chêne rouvre ou sessile ou le chêne pédonculé, dont la fibre ne peut être sciée, et doit donc être fendue pour ne pas l'endommager et conserver son étanchéité. Le chêne européen apporte des arômes vanillés au vin (vanilline)

Le chêne blanc d'Amérique est utilisé traditionnellement pour le whisky ou le bourbon, mais également pour le vin, il a l'avantage de pouvoir être scié. Cette opération fait éclater les cellules du bois et permet de faciliter la libération de composés, tels que des précurseurs d'arômes du whisky-lactone, ce qui apporte des notes de noix de coco et de la sucrosité au vin [2].

Le tonneau de chêne est utilisé avec les vins pour ses caractéristiques aromatiques très appréciées. Il est également résistant aux micro-organismes et peu putrescible, et offre la porosité et l'étanchéité nécessaire au vin. Les producteurs utilisent souvent diverses barriques plus ou moins vieilles, provenant de différents endroits, et leur assemblent ou associent le vin comme ils assemblent différent cépages.

Châtaignier

Le châtaignier, abondant dans les régions granitiques, est un bois qui a longtemps été utilisé pour le transport du vin. Depuis l'utilisation de cuves métalliques il n'est plus utilisé. Son bois conférait au vin des tanins forts et âpres.

Robinier faux-acacia

Le robinier faux-acacia est utilisé essentiellement pour le vin blanc, c'est avant tout pour ses propriétés aromatisantes et sa quasi imputrescibilité. Son bois confère des senteurs citronnées et de miel.

La couleur de ses tanins, jaune doré, est mis en avant pour le vin blanc.

Peuplier

Essence très résistante au sel, le peuplier est utilisé pour le transport des salaisons, comme le poisson.

Frêne, saule, aulne

Ces essences, frêne, saule, et aulne, sont utilisées pour les marchandises non comestibles, n'ayant pas de grandes qualités outre le fait d'être bon marché.

Sélection du bois

Leur confection nécessite des troncs d'arbre, choisis assez âgés pour leur grande circonférence, et leur taille. Ils ont entre 180 et 250 ans, et sont sélectionnés sous le contrôle de l'Office National des Forêts en France. Le tronc ne doit pas avoir de défaut (écorce vrillée, pousse de branches sur le tronc, etc.)[3]. Le bois vert doit avoir 70 % d'humidité pour être travaillé. Il est scié en grumes (ou billes, ou billots), d'une longueur légèrement supérieure à celle des futurs tonneaux, 95 cm de haut, qui sont fendues en quartiers, travail réalisé par un merrandier[4].

Façonnage des merrains

Par la suite, les quartiers sont débités en merrains. Pour cela, on ne conserve ni l'écorce et l'aubier, ni le cœur. Les quartiers sont fendus dans le sens de la fibre du bois. C'est-à-dire de l'intérieur vers l'extérieur et non dans le sens circulaire, ce qui permettra leur étanchéité, en effet les fibres sont comme des canaux, ce qui permettrait au vin de filtrer abondamment à travers.

Dans un souci d'économie, il convient de trouver le meilleur arrangement pour obtenir à la fois le plus de merrains possible dans un quartier, mais également qu'ils aient la plus grande largeur possible ; le tout avec le moins de pertes possible. Opération délicate compte tenu de la forme du quartier et de la nécessité de respecter le sens de la fibre du bois.

Séchage

Les merrains sont ensuite séchés à l'extérieur entre 1,5 et 4 ans, généralement 2 à 3 ans, pour atteindre 15 % d'humidité. Ce séchage permet ainsi un affinage du bois par l'élimination d'ellagitanins. Il peut être artificiel ou naturel. Le lessivage des tanins est une étape importante naturellement effectuée par la pluie, mais peut être contrôlé par arrosage.

Le séchage naturel doit bénéficier de facteurs climatiques adéquats, permettant l'oxydation de composés phénoliques, ainsi que biologiques, des champignons qui par leur enzymes hydrolysent des composés phénoliques. Des études ont montré que l'action du mycélium d'un de ces champignons influait favorablement sur le futur goût de la barrique[5]. La lignine se dégrade laissant apparaître des composés aromatiques. Le séchage permet une diminution de l'apport d'astringence, ainsi que d'amertume.

Fabrication des cercles

Le tonnelier utilise également des cercles de bois, souvent du noisetier, du châtaignier ou encore du saule, choisis pour leur bois fibreux, qui permettent de manier le tonneau sans l'abîmer. Ces cercles sont liés à l'osier, ils sont désormais souvent remplacés ou complétés dans leur fonction par des cercles en acier galvanisé.

Bille de chêne fendue, fibres du bois.

Bille de chêne fendue, fibres du bois. Bille de chêne fendue.

Bille de chêne fendue. Fagots de chutes d'écorce et d'aubier.

Fagots de chutes d'écorce et d'aubier. Fagots de chutes de bois après le découpage en merrains d'une bille.

Fagots de chutes de bois après le découpage en merrains d'une bille. Empilement aéré de merrains pour le séchage.

Empilement aéré de merrains pour le séchage. Stockage de merrains en extérieur.

Stockage de merrains en extérieur.

Fabrication

La fabrication entièrement manuelle ne se retrouve aujourd'hui que dans l'artisanat[6] de nos jours le métier de tonnelier est toujours exercé mais de nombreuses machines l'assistent, notamment pour les travaux de force et fastidieux (rabotage, serrage...). Les réparations doivent encore aujourd'hui être effectuées manuellement[7].

Après séchage à l'air libre pendant plusieurs années, les merrains sont sciés à la longueur du tonneau, c'est l'écourtage. Puis, par l'opération de dolage, le merrain devient douelle ou douve. Cette opération consiste à donner à la planche de bois la forme extérieure du tonneau. Cette opération se pratiquait à l'aide d'une doloire et d'une plane, sur une selle à planer. La douelle est ensuite creusée ,formant l’arrondi intérieur, c'est l'évidage.

Jointage

Ensuite vient le jointage : le tonnelier couche les chants de la douelle sur la colombe (ancêtre de la dégauchisseuse) et donne à la douelle la flèche correspondant au tonneau. Leurs bords légèrement rétrécis aux extrémités et les fibres doivent épouser la forme de la douelle pour garantir l'étanchéité. Cette opération est désormais mécanisée. Auparavant, la forme de la douelle - l'arrondi et la pente des joints - est vérifiée à l'aide de gabarits. Cette opération doit être minutieuse, car l'étanchéité et la forme du tonneau en dépendent.

Mise en rose

Après avoir déterminé la bonne quantité de douelles, le tonnelier effectue la mise en rose, en réunissant dans un fragile équilibre les 25 à 30 douelles en tronc de cône. Cela signifie que les douelles sont mises côte à côte dans un cercle de métal. La forme des douelles donne une forme d'étoile sur le côté opposé du cerceau.

À l'aide d'un marteau et d'une chasse, il positionne les premiers cercles provisoires sur le tonneau (cercle de talus à l'extrémité supérieure, puis en dessous cercle de collet et cercle de bouge).

Cintrage

Les carcasses ainsi formées sont mises à chauffer sur une chaufferette (brasero) alimentée au bois de chêne, généralement les chutes des merrains. Le bois est régulièrement mouillé pour éviter qu'il ne se casse à cause de la sécheresse provoquée par la chaleur. Il est humidifié à l'intérieur et à l'extérieur par une vadrouille - tissu long trempé dans l’eau[1]. La chaleur et l'eau vont assouplir les fibres de bois.

Au bout d'une demi-heure, le tonneau est cintré progressivement à l'aide du bâtissoir (aussi appelé botissoire ou recueilleux), appareil à vis permettant le serrage d'un câble. Le câble resserrant les douelles, le tonneau prend sa forme définitive. Les cercles sont installés sur le deuxième côté de la coque ainsi réalisée.

Chauffe, serrage au câble, et arrosage pour éviter la fissuration.

Chauffe, serrage au câble, et arrosage pour éviter la fissuration. Chauffe et serrage d'un tonneau à l'aide d'un câble d'acier se resserrant progressivement en bas.

Chauffe et serrage d'un tonneau à l'aide d'un câble d'acier se resserrant progressivement en bas. Cintrage mécanique complet d'un tonneau.

Cintrage mécanique complet d'un tonneau.

Des fabricants ont tenté de réduire les coûts de fabrication en passant les douelles dans une étuve avant cintrage. La chauffe est ensuite introduite pour cuire la surface du bois comme dans la fabrication traditionnelle. Le cintrage peut également se faire à la vapeur, pendant une vingtaine de minute, autour de 90-120 °C.

De même, la futaille cubique a été inventée pour limiter l'encombrement lors de stockage de gros volumes (l'espace perdu avec une barrique classique est important).

Chauffe

Une fois le tonneau cintré, il est mis à chauffer à nouveau sur le brasero. Pour effectuer une seconde chauffe, aromatique. L'intensitée du feu est généralement moindre que pour le cintrage.

Le but est de cuire la fibre du bois cintré pour qu'il garde sa forme de par ses propriétés thermo-élastiques, la chaleur modifie les liaisons chimiques des molécules du bois, notamment les ellagitanins, thermosensibles. Cela va aussi développer les arômes, ils apparaîtront comme des goûts de noisette, beurré, vanillé, voire fumé, qui s'accorderont avec les vins. L'important de cette chauffe est de cuire le bois en profondeur.

Différentes chauffes existent, faible ou légère, moyenne, forte ou intense, etc. Elles résultent d'une combinaison de facteurs, jouant sur la durée et l'intensité de la chaleur dégagée par le brasero :

- Durée :

- 10 min pour les plus courtes,

- 30 min en général,

- 60 min pour les plus longues ;

- Température :

- 120 °C pour les plus basses,

- 170 °C en général,

- 250 °C pour les plus hautes ;

- Ouverture :

- chauffe ouverte, l'air pouvant circuler ;

- chauffe couverte, avec un couvercle en métal permettant de conserver la chaleur du brasero.

Ces chauffes sont propres à chaque tonnelier, et leurs caractéristiques sont leurs marques de fabrique, ainsi leur dénomination ne correspond pas à des paramètres définis et précis.

Chauffe d'un fût avec couvercle.

Chauffe d'un fût avec couvercle. Chaufferette placée au centre du tonneau pour la chauffe.

Chaufferette placée au centre du tonneau pour la chauffe. Brasero où sont disposées autour, les pièces de fond pour la chauffe. (étape optionnelle).

Brasero où sont disposées autour, les pièces de fond pour la chauffe. (étape optionnelle).

Une chauffe légère (préconisée plutôt pour les vins blancs) va donner des arômes de pain grillé, de brioche et de beurre. Une chauffe plus forte donnera des arômes de tabac, café ou caramel, les plus chaudes donnant des notes de goudron. Lors de la commande, l'utilisateur (vigneron, négociant) précise le niveau de chauffe en fonction de l'usage qu'il veut en faire.

Pose des fonds

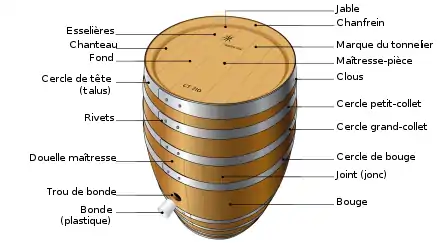

On creuse ensuite l'extrémité des douelles d'une rainure appelée jable dans laquelle vont aller s'encastrer les fonds dénommés contres et chanteaux

Les fonds sont faits d'un assemblage de merrains, assemblés par un système de rainure-languette ou par des goujons en acier ou en bois de robinier ou faux-acacia[8], utilisé pour ses qualités mécaniques et son imputrescibilité. Entre les pièces de bois une feuille de jonc assure l'étanchéité. Le cercle est tracé au compas puis découpé au diamètre du tonneau. Le profil s'insérant dans la rainure est taillé à la plane.

Une fois préparés, les fonds sont installés dans le jable préparé sur le tonneau à l'aide d'un tire-fond et d'un chien servant à écarter les douelles. L'étanchéité est assurée par un mélange de farine, de cendre et d'eau sur les bases d'une pâte à pain.

Perçage de la bonde et du broquereau

Un trou de bonde entre 4 et 6 cm de diamètre est alors percé sur le tonneau grâce à une vrille, puis agrandi à la bondonnière (rabot conique à manche). Ses bords sont passés au feu, ils sont cautérisés. Pour terminer, un trou de broquereau servant aux soutirages et à l'installation d'un robinet peut être percé sur les fonds.

Cerclage

Les cercles provisoires sont alors enlevés, les douelles sont raclées ou poncées, et des cercles définitifs sont mis en place. Ils sont souvent au nombre de 6, soit 3 par côté, mais peuvent être 4 ou 8, on en dénombrait jusqu'à 16 dans le cognaçais lorsqu'ils étaient encore de bois[1].

Les tonneaux de fabrication courante sont le plus souvent cerclés de lames d'acier recourbées et rivetées par le tonnelier sur son enclume (appelée bigorne).

Les cercles en bois, ou feuillard, sont le plus souvent fait de châtaignier, taillés en biseau pour se recouvrir sur l’épaisseur, et ligaturés avec de l’osier[1]. Ils sont installés en tête (les poignées, servant à saisir fermement le tonneau) et en bouge (cercles de roule, protégeant et stabilisant le tonneau lors des roulages ou balancements)[7].

Finition

Le tonneau est poncé, et nettoyé. Le nom et le logo de la tonnellerie peuvent être inscrits sur un ou sur les deux fonds, parfois par poinçonnage, mais le plus souvent par gravure au laser. La chauffe et l’année de fabrication sont indiquées, le nom ou le logo du domaine peuvent également être inscrits sur le fond sur demande.

L'étanchéité est vérifiée par mise sous pression à la vapeur[9]. Cette technique aujourd'hui contrôlée, était autrefois réalisée en remplissant les tonneaux de plusieurs litres d'eau bouillante, et en remuant les tonneaux. Ainsi le réchauffement brutal de l'air faisait augmenter la pression, et permettait de déceler des fuites entre les pièces ou par les canaux du bois.

Stockage

Le stockage des tonneaux est compliqué, d'une part du fait la place importante qu'ils occupent, et d'autre part parce que le bois continue de sécher et de se rétracter, ce qui augmente le risque de fuites lors de sa première utilisation. Une mise en eau est nécessaire afin de regonfler les fibres du bois.

De plus en plus de fûts sont réalisés sur commande, à cause de la grande variabilité de l'origine des chênes, des chauffes, des cerclages, etc. Cela augmente d'autant plus la complexité du stockage.

Douelles de différentes tailles.

Douelles de différentes tailles. Cerclage d'un tonneau à l'aide d'une chasse, après la mise en rose des douelles.

Cerclage d'un tonneau à l'aide d'une chasse, après la mise en rose des douelles. Cercles de mise en place, plus épais et résistants pour le cintrage, le maintien, et la chauffe.

Cercles de mise en place, plus épais et résistants pour le cintrage, le maintien, et la chauffe. Tonneaux prêts à la chauffe, 3 cercles de maintien.

Tonneaux prêts à la chauffe, 3 cercles de maintien. Pièce de fond avant la découpe circulaire.

Pièce de fond avant la découpe circulaire. Application de la pâte pour l'étanchéité avant l'insertion de la pièce de fond.

Application de la pâte pour l'étanchéité avant l'insertion de la pièce de fond. Ponçage d'un fût.

Ponçage d'un fût. Ponçage d'un fond.

Ponçage d'un fond. Vérification de l'étanchéité du tonneau.

Vérification de l'étanchéité du tonneau. Stockage de tonneaux neufs.

Stockage de tonneaux neufs.

Outils

Différents rabots et pioches permettent d'égaliser, de chanfreiner, de creuser la rainure (jable) où viendra se loger le fond ; ils ont pour noms rabot cintré, rabot jabloir ou jabloir ou ruelle, chanfrinière ou stockholm, asse…

Une partie du matériel a spécialement été conçue pour la mécanisation de la fabrication d'un tonneau, pour répondre à des nécessités spécifiques à la filière, comme le cerclage ou le transport des tonneaux.

Colombe

La colombe, aussi dénommée coulombe ou colombre, est un banc incliné utilisé pour façonner le champ des douelles[10],[11].

Doloire

Elle est utilisée dans la première étape de transformation du merrain en douelle. Elle permet de racler le merrain dans sa longueur, afin de lui donner une forme courbe globale, en l'utilisant de haut en bas. Les extrémités ne doivent cependant pas être travaillées, les deux bouts de la douelle préservés sont appelés les témoins. L'outil à des proportions relativement fixes : la longueur du taillant doit être de 36 à 38 cm, et sa largeur de 17. Son poids varie de 4 à 4,5 kg[12].

Herminette

L'herminette permet de raboter à l'intérieur du fût.

Herminette et rabot.

Herminette et rabot. Travail à l'herminette (Afrique du Sud).

Travail à l'herminette (Afrique du Sud).

Plane

Il existe différentes sortes de cet outil, qui donneront chacun la courbe finale de la douelle. Il se présente comme un couteau à deux manches, afin d'être manié des deux mains.

Scie à chantourner

Elle permet de découper les fonds du tonneau.

Pince de soulèvement permettant le maniement des troncs et billes de chêne.

Pince de soulèvement permettant le maniement des troncs et billes de chêne. Coin ou bélier hydraulique pour fendre les billes de chêne.

Coin ou bélier hydraulique pour fendre les billes de chêne. Bonde permettant la mise en pression et l'injection d'eau pour vérifier les fuites éventuelles.

Bonde permettant la mise en pression et l'injection d'eau pour vérifier les fuites éventuelles. Dispositif permettant le soulèvement et le déplacement des fûts.

Dispositif permettant le soulèvement et le déplacement des fûts.

Réparation

Les tonneaux peuvent être réparés lorsqu’ils présentent des défauts, on procède souvent au démontage et au remplacement de la pièce de bois abîmée, fuyante, etc., puis au remontage du tonneau. La remise à neuf de l’intérieur peut se faire en enlevant de la matière afin de retrouver une couche inférieure de bois non altéré.

Défaut sur une douelle.

Défaut sur une douelle. Tonneaux usagés.

Tonneaux usagés. Réparation de fûts à Whisky à la Tonnellerie du Speyside à Craigellachie en Écosse.

Réparation de fûts à Whisky à la Tonnellerie du Speyside à Craigellachie en Écosse.

Pays producteurs

La France est meneuse dans le domaine en possédant les trois quarts de la production, les tonnelleries françaises approvisionnent les pays producteurs de vin avec une exportation des deux tiers de leur production, devant les États-Unis, l'Italie, l'Espagne et l'Australie, qui ensemble représentent 80 % du marché[13],[14],[15].

Notes et références

- Les ébénistes du vin, J-M Soyez, 1991, (ISBN 2-87938-000-6)

- Le vin en 80 questions, Pierre Casamayor, (ISBN 978-2-01-237687-8)

- DVD Vignes, passion et découverte, Le Bourgogne, Yves Beaudoin, Des chênes pour élever le vin.

- Tonnellerie François-Frères

- Cours d'œnologie, Université Paul Sabatié, Toulouse, Diplôme National d'œnologue, 1993-1995.

- La fabrication artisanale en limousin : Far las barricas, le témoignage d'un tonnelier retraité sur "La Biaça", le site des archives de l'Institut d’Études Occitanes du Limousin.

- « Petite histoire du vignoble en Algérie 1830-1962 | Histoire Agricole », sur www.cerclealgerianiste.fr (consulté le )

- « Bazadais1 », sur www.vallee-du-ciron.com (consulté le )

- « L’art de la tonnellerie », sur www.vin-terre-net.com (consulté le )

- « Colombe - Vocabulaire technique du Vin », sur www.abcduvin.com (consulté le )

- « Liste des outils du tonnelier. », sur le50enlignebis.free.fr (consulté le )

- Le métier de tonnelier au Musée Bouray

- « Le tonneau en chêne français : À la conquête de l'Ouest américain » (consulté le ).

- « « Success story » du marché du bois à merrain et de la tonnellerie - Esteval Editions », sur Esteval Editions, Informations et actualités patrimoine, finance, économie, immobilier (consulté le )

- « Vins et alcools: la tonnellerie française progresse, mais 2017 s'annonce difficile », sur ladepeche.fr (consulté le )

Voir aussi

Bibliographie

- Jacques Puisais, La tonnellerie : un art au service du vin, Paris, Éditions Hermé, , 139 p. (ISBN 978-2-86665-321-7, OCLC 406689773).

- Jean-Paul Lacroix, Bois de Tonnellerie, Paris, Le gerfaut, , 148 p. (ISBN 978-2-914644-85-3, OCLC 804450958, lire en ligne).

- Nicolas Vivas, Manuel de tonnellerie à l'usage des utilisateurs de futaille, Bordeaux, Editions Féret, , 155 p. (ISBN 978-2-902416-39-4, OCLC 489631618).

- Jean Taransaud, Le livre de la tonnellerie, Paris, La Roue à livres diffusion, , 237 p. (ISBN 978-2857610052, OCLC 636465516).

- Raymond Brunet, Manuel de tonnellerie, Paris, J.-B. Baillière et Fils, , 284 p. (OCLC 31640430).

- Auguste-Denis Fougeroux de Bondaroy, Art du tonnelier, Paris, Hippolyte-Louis Guérin & Louis-François Delatour, , 68 p. (OCLC 1026635869, lire en ligne).

Articles connexes

Liens externes

- Animation des étapes de fabrication.

- Vidéo sur les étapes de fabrication.

- Planches de dessins « Parties d'un tonneau ».

- « Outils de tonnelier », sur Musée de la Maréchalerie - Misy sur Yonne (consulté le ).

- "Tutoriels de fabrication traditionnelle" sur Art et tonneau.

- Portail de la vigne et du vin

- Portail de la bière

- Portail du whisky

- Portail du bois et de la forêt