Niobium-étain

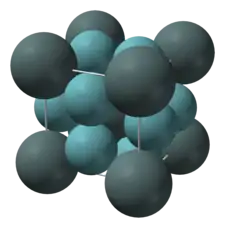

Le niobium-étain, aussi appelé triniobium-étain, est un composé chimique métallique polycristallin constitué de niobium (Nb) et d'étain (Sn) de formule brute Nb3Sn. Ce composé intermétallique présente une phase A15 et est utilisé dans l'industrie comme supraconducteur de type II. Cette structure cristalline se présente souvent avec la stœchiométrie A3B et appartient au système cubique dans le groupe d'espace Pm3m (no 223). Les positions des atomes de la structure sont les suivantes:

- 2 atomes B en position: (0,0,0) et (1/2,1/2,1/2)

- 6 atomes A en position: (1/4,0,1/2) ; (1/2,1/4,0) ; (0,1/2,1/4) ; (3/4,0,1/2) ; (1/2,3/4,0) ; (0,1/2,3/4)[5],[6]

| Niobium-étain | |

| |

| __ Niobium __ Étain Structure cristalline de la phase A15 du Nb3Sn |

|

| Identification | |

|---|---|

| No CAS | |

| Propriétés chimiques | |

| Formule | Nb3Sn [Isomères] |

| Masse molaire[1] | 397,429 ± 0,007 g/mol Nb 70,13 %, Sn 29,87 %, |

| Propriétés physiques | |

| T° fusion | 2 130 °C[2] |

| Cristallographie | |

| Système cristallin | Cubique |

| Réseau de Bravais | Primitif (P) |

| Symbole de Pearson | [3] |

| Classe cristalline ou groupe d’espace | Pm3n (no 223) [3] |

| Strukturbericht | A15[3] |

| Structure type | Cr3Si[3] |

| Paramètres de maille | a = 455,5 pm[4] |

| Unités du SI et CNTP, sauf indication contraire. | |

Nb3Sn est supraconducteur sous une température critique de l'ordre de 18 kelvins [K] (−255 °C) à 0 tesla [T] et peut résister à des champs magnétiques allant jusqu'à 30 T. Cependant, le niobium-étain est onéreux, fragile et difficile à produire, c'est pourquoi on préfère parfois choisir le niobium-titane (NbTi), qui est supraconducteur sous une température critique de l'ordre de 9 K (−264 °C) et résiste à des champs magnétiques jusqu'à 15 T[7],[8].

Néanmoins, on observe une augmentation de la production de niobium-étain ces vingt dernières années, car il peut supporter de plus grandes densités de courant que le niobium-titane et donc permettre de développer ou améliorer des applications à grande échelle[9] comme l'amélioration du LHC grâce au développement d'aimants supraconducteurs capables de générer plus de 10 T[10].

Histoire

La supraconductivité du Nb3Sn a été découverte en 1954 par l'équipe de Bernd Matthias au laboratoire de Bell Telephone à Murray Hill dans le New Jersey[11] un an après la découverte du V3Si, le premier matériau supraconducteur avec une structure type A15[9]. En 1961, on a découvert que le niobium-étain présentait une supraconductivité à de fortes valeurs de courant et de champ magnétique, devenant ainsi le premier matériau capable de supporter des courants et des champs magnétiques élevés nécessaires à l'utilisation de puissants aimants et de machines électriques[12],[9].

Fabrication

D'un point de vue mécanique, Nb3Sn est très fragile et ne peut pas être facilement transformé en fil, ce qui est nécessaire pour créer des électroaimants. Pour pallier ce problème, les fabricants de fils utilisent alors des techniques de fabrication particulières. Aujourd'hui, on dénombre 4 méthodes industrielles pour produire des fil à base de Nb3Sn : la méthode du bronze, la méthode de l'étain interne, la méthode du « Modified Jelly Roll » (MJR) et la méthode du « Powder in Tube » (PIT). Le choix des méthodes dépend de l'utilisation finale du fil et chacune d'entre elles présentent des avantages et des inconvénients. D'après la thèse d'Arnaud Devred, pour créer des fils de Nb3Sn, il faut :

- assembler une billette multifilamentaire incluant des précurseurs du Nb3Sn qui sont plus facilement déformables ;

- transformer la billette par filage et étirage jusqu'à obtention du fil de diamètre désiré ;

- câbler et/ou bobiner (quand cela est nécessaire) ;

- réaliser un traitement du fil à l'état final (ou du câble ou de la bobine) afin de précipiter le composé Nb3Sn in situ, une fois que les déformations mécaniques potentiellement les plus dommageables ont été appliquées[8].

Méthode du bronze

Dans la méthode du bronze, les fils sont produits à partir de billettes constituées de tige de niobium qui peuvent être dopées au titane ou au tantale et sont ensuite placées dans une matrice d'alliage de cuivre et d'étain. Dans la majorité des applications pratiques, on ajoute du cuivre pur soit en périphérie soit au centre du composite afin de compenser la forte résistivité résiduelle du bronze à basse température et ainsi permettre une stabilisation et une protection adéquate.

Lorsque le niobium est en contact avec l'alliage CuSn, il se transforme en Nb3Sn sur une certaine épaisseur, ce qui augmente le courant critique du fil. Cependant, si on entoure une partie ou la totalité des filaments d'une barrière partiellement supraconductrice, on peut observer une augmentation de l'aimantation et des pertes par hystérésis dans le supraconducteur. Pour éviter cela, on protège le cuivre avec des barrières en tantale qui empêchent la diffusion de l'étain dans le cuivre et donc la formation supplémentaire de bronze mais ce matériau est onéreux et moins ductile que le niobium.

On applique sur le fil le traitement thermique suivant : entre 40 et 140 heures à une température de l'ordre de 700 °C soit dans le vide, soit en maintenant un débit de gaz inerte comme l'argon ou l'azote à grande pureté. Il faut contrôler l'atmosphère de travail pour empêcher l'oxydation du cuivre.

La méthode du bronze est le procédé le plus classique, cependant il possède deux inconvénients :

- la précipitation du Nb3Sn est limitée par la quantité d'étain présente dans le bronze ;

- on doit réaliser plusieurs traitements thermiques d'adoucissement pendant les étapes d'étirage.

De plus, parmi les phases du bronze, seule la phase α est ductile et facile à travailler. Or, la solubilité de l'étain dans la phase α du bronze est limitée à un pourcentage atomique de 9.1 (équivalent à un pourcentage en poids de 15.7). Pour assurer une quantité d'étain suffisante afin que les filaments puissent réagir complètement, il est nécessaire d'utiliser des rapports bronze/niobium relativement élevés. La limite théorique pour un bronze avec une composition à 9.1 % atomique d'étain est de 2,6 sur 1, mais dans la pratique, on trouve plutôt entre 3 et 4 sur 1. Par ailleurs, le bronze α a un coefficient d'écrouissage relativement élevé, et on doit réaliser des traitements thermiques intermédiaires (48 heures à 500 °C) pendant la phase de fabrication du fil pour restaurer la ductilité et éviter les casses du matériau. Ces opérations intermédiaires prennent du temps supplémentaire et donc augmentent les coûts de production[8],[13].

Méthode de l'étain interne

La méthode de l'étain interne présente deux avantages par rapport à la méthode du bronze :

- augmenter la quantité d'étain disponible grâce à l'utilisation de piscines d'étain à l'intérieur du niobium ;

- éviter de réaliser des traitements thermiques d'adoucissement avec l'utilisation d'une matrice de cuivre pur avec un faible coefficient d'écrouissage.

Cette fois-ci, on insère les tiges de niobium dans une matrice de cuivre puis on les dispose en étoile autour d'un cœur en étain pour former un sous-élément. Ces sous-éléments sont ensuite empilés puis insérés dans une matrice en cuivre. On ajoute ensuite une barrière anti-diffusion (souvent en tantale) soit autour des sous-éléments, soit autour de l'empilement afin de protéger le cuivre extérieur de l'étain pour garder une faible résistivité à basse température.

On applique le traitement thermique suivant : chauffage de 6 °C par heure jusqu'à 660 °C suivi d'un palier de 240 heures à 660 °C dans le vide ou dans une atmosphère de gaz inerte. Au cours de ce traitement thermique, l'étain des piscines diffuse dans les filaments de niobium et dans une partie du cuivre pour former respectivement du Nb3Sn et du bronze.

L'inconvénient majeur est la réduction de la distance inter-filamentaire engendrée par l'augmentation de la densité des filaments. En effet, cela favorise les pontages inter-filamentaires et les aimantages indésirables qui peuvent induire des sauts de flux à bas champ et des aimantations élevées à fort champ[8],[13],[14].

Méthode du "Modified Jelly Roll"

La méthode du « Modified Jelly Roll » a été développée et brevetée en 1983 par W.K McDonald, un chercheur travaillant à Teledyne Wah Chang Albany (TWCA) dans l'Oregon[15]. Dans cette méthode, on utilise un treillis en niobium et une feuille de cuivre ou de bronze roulés ensemble comme dans le « Jelly Roll » (gâteau roulé). On peut parfois insérer des tiges d'étain au coeur du rouleau. On insère ensuite le rouleau dans la matrice en cuivre en utilisant une barrière anti-diffusion. Dans la pratique, on ré-empile plusieurs rouleaux dans un tube de cuivre puis on les étire de nouveau.

Cette méthode présente deux avantages :

- un coût de production relativement faible ;

- des densités de courant élevées ;

Cependant, le diamètre des fils produits est difficilement contrôlable[8],[13].

Méthode des poudres (« Powder in Tube »)

Cette méthode consiste à utiliser un mélange de poudres de NbSn2, d'étain et éventuellement de cuivre. On compacte le mélange de poudres puis on l'insère dans un tube de niobium, lui-même enchâssé dans un tube de cuivre afin de former un filament. Les filaments sont étirés puis empilés dans une matrice de cuivre. On applique le traitement thermique suivant : montée de 150 °C par heure jusqu'à 590 °C, premier palier de 20 minutes à 590 °C, puis montée de 12 °C par heure jusqu'à 675 °C, second palier de 62 heures à 675 °C.

Pendant le traitement thermique, on observe d'abord la formation d'une phase Nb6Sn`5 puis la précipitation de Nb3Sn. La couche de Nb3Sn croît de l'intérieur vers l'extérieur du tube de niobium. La durée du traitement thermique et le diamètre des filaments sont choisis de manière que la diffusion de l'étain s'arrête dans le niobium et n'atteigne pas le cuivre extérieur.

Cette méthode offre :

- de fortes valeurs de densités de courant dans le non-cuivre grâce à l'agencement des billettes ;

- une possibilité de prédire et de contrôler les effets d'aimantation ;

- un traitement thermique relativement court, ce qui permet d'éviter une croissance excessive des grains et d'obtenir des propriétés plus homogènes dans les filaments.

La méthode des poudres restent, néanmoins, une des méthodes de production les plus onéreuses avec un coût de fabrication trois fois plus élevé que pour la méthode de l'étain interne par exemple[8],[13].

Applications

Projet ITER

Le projet ITER nécessite plus de 10 000 tonnes de systèmes supraconducteurs afin de générer le champ magnétique qui va créer, confiner et modeler le plasma à l'intérieur du tokamak. Ces systèmes supraconducteurs sont constitués de niobium-étain (Nb3Sn) et de niobium-titane (NbTi) car ils deviennent supraconducteurs lorsqu'ils sont refroidis à −270 °C (4 K). Le niobium-étain est utilisé pour les bobines de champ toroïdal et pour le solénoïde central et le niobium-titane est, lui, utilisé pour les bobines de champ poloïdal[16],[14].

LHC

L'amélioration du LHC, aussi appelée LHC à haute luminosité (HL-LHC), prévoit d'atteindre des luminosités instantanées cinq fois supérieures à celles obtenues actuellement grâce à l'utilisation de champs magnétiques allant jusqu'à 12 T. Pour cela, il faut développer des aimants supraconducteurs capables de générer des champs magnétiques de plus de 10 T. C'est donc l’élément niobium-étain qui a été choisi grâce à ses propriétés supraconductrices au détriment du niobium-titane car il génère des champs magnétiques inférieurs à 10 T. On utilise des câbles de Nb3Sn pour les bobines des aimants du HL-LHC, il faut cependant former ces câbles avec des filaments en Nb3Sn et les enrouler en bobines comme dans les méthodes de fabrication vues précédemment. Au final, on obtient un câble de forme trapézoïdale, ce qui lui donne une densité de courant élevée[10].

Notes et références

- Masse molaire calculée d’après « Atomic weights of the elements 2007 », sur www.chem.qmul.ac.uk.

- Caroline Toffolon, Etude métallurgique et calculs des diagrammes de phase des alliages base zirconium du système : Zr-Nb-Fe-(O,Sn), , 294 p. (lire en ligne), p. 216.

- (en) J.H. Westbrook et R.L. Fleischer, Intermetallic Compounds : Structural Applications of Intermetallic Compounds, vol. 3, , 346 p. (ISBN 978-0-471-61242-1).

- (en) « Structure type Cr3Si » (consulté le ).

- .

- (en) Ashok K. Sinha, Topologically close-packed structures of transition metal alloys, , 185 p., p. 88-91.

- « Les matériaux supraconducteurs », sur http://www.supraconductivite.fr (consulté le ).

- ,Arnaud Devred, Supraconducteurs à basse température critique pour électroaimants, , 128 p. (lire en ligne), p. 17,27,47-57.

- A. Godeke, « A review of the properties of Nb3Sn and their variation with A15 composition, morphology and strain state », Supercond. Sci. Technol., vol. 19, no 8, , R68–R80 (DOI 10.1088/0953-2048/19/8/R02).

- Stefania Pandolfi, « Les secrets du niobium-étain, fragile mais supraconducteur », (consulté le ).

- B. T. Matthias, Geballe, T. H., Geller, S. et Corenzwit, E., « Superconductivity of Nb3Sn », Physical Review, vol. 95, no 6, , p. 1435–1435 (DOI 10.1103/PhysRev.95.1435).

- Theodore H. Geballe, « Superconductivity: From Physics to Technology », Physics Today, vol. 46, no 10, , p. 52–56 (DOI 10.1063/1.881384).

- Etienne Rochepault, Etude de dipôles supraconducteurs en Nb3Sn à haut champ : isolation électrique à base de céramique etconception magnétique, , 177 p. (lire en ligne), p. 31-33.

- Pascal Tixador et Yves Brunet, Supraconducteurs : Environnement et applications, , 17 p. (lire en ligne), p. 4,15.

- (en) W.K. McDonald, R.M. Scanlan, C.W. Curtis, D.C. Larbalestier, K. Marken et D.B. Smathers, « Manufacture and evaluation of Nb3Sn conductors fabricated by the MJR method », IEEE transactions on magnetics, vol. 19, no 3, , p. 1124-1127.

- « Aimants du tokamak », sur https://www.iter.org/fr (consulté le ).

Voir aussi

Articles connexes

- Portail de la chimie

- Portail des sciences des matériaux