Laminage

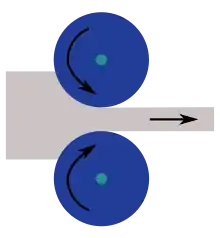

Le laminage est un procédé de fabrication par déformation plastique. Il concerne différents matériaux comme du métal ou tout autre matériau sous forme pâteuse comme le papier ou les pâtes alimentaires. Cette déformation est obtenue par compression continue au passage entre deux cylindres contrarotatifs (tournant en sens inverse l'un de l'autre) appelés « laminoir » [1],[2].

Un laminoir est une installation industrielle ayant pour but la réduction d'épaisseur d'un matériau (généralement du métal). Il permet également la production de barres profilées (produits longs).

Typologie

Il existe de nombreux types de laminoirs :

- laminoir à produits plats

- laminoirs industriels pour les métaux

- laminoir à papier

- laminoir à verre afin de produire les verres imprimés colorés ou non utilisés dans l'aménagement intérieur, les vitrages occultants et la décoration

- laminoir à produits longs

- laminoirs à fils

- fils industriels (cuivre par exemple)

- laminoirs de bijoutiers

- laminoirs à rouleaux coniques : pour le formage des roues pour le chemin de fer

- laminoir à pâtes alimentaires : pour toutes les nouilles plates y compris les lasagnes

- laminoir de boulangerie/pâtisserie : pour les pâtes à tartes, la pâte feuilletée et à croissants.

Cet article est dédié au laminage de l'acier dans l'industrie sidérurgique.

Historique

Invention du procédé

De petits laminoirs à main furent utilisés dès le XVe siècle. Les premières installations importantes, actionnées par roue à eau, apparaissent au XVIIe siècle. Il faut attendre l'arrivée de la machine à vapeur pour que la pratique du laminage des métaux prenne un essor important[1].

Depuis, le laminage est devenu une activité à part entière qui doit beaucoup aux expériences réalisées à la Tredegar Iron and Coal Company (en) en Galles du Sud en 1905, où il avait été décidé de concevoir un laminoir complet permettant de laminer à chaud, en continu, une bande de 200 mm de large.

Parmi les trouvailles importantes réalisées à partir de 1900 on trouve : des fours en continu, des grues électriques, des cisailles volantes capables de couper la bande en longueurs prédéterminées dès qu'elle sort des cylindres à une vitesse de 900 m/min, des guides usinés, des bobines conçues pour enrouler à vitesse élevée , etc.[1].

Le laminage à chaud en continu

C'est en 1926, aux États-Unis, qu'apparaît le premier laminoir continu à larges bandes à chaud : il fabrique des plats ; « c'est une révolution technologique. Ce sera une révolution économique quand on aura examiné toutes les répercussions économiques qu'aura cette invention pendant plus d'un demi-siècle à travers le monde. » L'invention se généralise en Europe de l'Ouest après 1948[3], quand débute le la construction du laminoir à chaud d'Usinor à Denain, opérationnel dès la [4], puis un peu plus tard celui de la Sollac, à l'usine sidérurgique de Florange, qui le met en service en 1953[5].

Le laminoir en continu s'inscrit dans l'évolution de la sidérurgie en entraînant une intégration verticale plus poussée. En effet, une seule installation réalise les opérations de réchauffage, les laminages en bande, le traitement thermique et le bobinage. Mais il accentue encore l'évolution du métier vers l'industrie lourde :

- son coût d'investissement est très élevé : en 1975, il représente la moitié de l'investissement pour un complexe sidérurgique moderne. ;

- la capacité optimale du laminoir est importante. Dès 1926, elle est de 600 000 t/an, ce qui correspond à la production d'un complexe sidérurgique moderne. La capacité du laminoir augmente cependant très vite : 2 Mt en 1950, 4 à 5 Mt en 1970. Par contre, en 1970, un laminoir de blooms a une capacité optimale limitée à 2,2 Mt[3].

Ainsi, en 1926 ou même en 1950, il fallait mettre devant un laminoir à larges bandes à chaud, cinq à dix hauts fourneaux et une dizaine de convertisseurs Martin ou Thomas. L'évolution logique de ces outils amont consiste alors à diminuer leur nombre pléthorique en augmentant leur taille unitaire : en 1975, un très gros haut fourneau a une capacité annuelle de 3,5 Mt de fonte brute et une aciérie LD peut produire avec trois convertisseurs jusqu'à 6 ou 7 Mt/an d'acier. Le laminoir en continu de produits plats a ainsi redéfini ainsi la taille des outils sidérurgiques, y compris le laminoir en continu des produits longs, qui est alimenté par une aciérie électrique, ou qui est combiné aux outils produisant alimentant le laminoir de plats[3].

Laminoirs à chaud

Le laminage à chaud a pour but de mettre en forme le matériau. Son principal avantage est la modification des caractéristiques mécaniques dans le sens de l'étirement.

Le laminage à chaud peut provoquer une décarburation. Par ailleurs, il se forme une couche noire d'oxyde, voire de calamine, qui est enlevée par la suite, ce qui modifie l'état de surface. Dans le cas des tôles, la couche est souvent enlevée par acide, la tôle a donc dans ce cas une rugosité plus importante qu'une tôle laminée à froid.

Comme tous les procédés à chaud, il importe de maîtriser le cycle thermique afin de maîtriser la microstructure. En particulier, dans le cas des aciers inoxydables austénitiques, un procédé mal maîtrisé peut conduire à une « sensibilisation » (formation de précipités de carbures de chrome Cr23C entraînant un appauvrissement des zones voisines en chrome) qui dégrade les propriétés de l'acier vis-à-vis de la corrosion intergranulaire.

Le laminage à chaud est également propice à une recristallisation dynamique ; les produits laminés à chaud sont donc en général moins durs que les produits laminés à froid (avant traitement thermique).

Laminage des produits plats

Il existe de nombreux types de laminoirs dans l'industrie sidérurgique :

- laminoir à plaque (plate mill) pour des produits de quelques mètres de largeur et de longueur et de plusieurs centimètres d'épaisseur ;

- laminoir dégrossisseur (roughing mill) pour la réduction d'épaisseur des brames sans besoin de précision : transforme un produit issu de l'acierie (la brame, sorte de pavé d'acier de 10 à 20 cm d'épaisseur) en coil (bobine de métal enroulée à chaud) ayant une épaisseur de 2 cm maximum ;

- laminoir vertical (edger) pour la mise à largeur des produits (souvent couplé à un laminoir dégrossisseur) ;

- train à bande ;

- steckel mill ;

- train à froid ;

- réversible à froid.

Principe

Le principe du laminage est celui dit du « coin tournant ».

Après passage dans un four de réchauffage qui porte les brames à plus de 1 300 °C, le métal est acheminé sur des rouleaux motorisés. Progressivement, par un passage successif dans différentes cages équipées de cylindres refroidis à l'eau le métal perd en épaisseur et gagne en longueur.

Composition

Une cage de laminoir est composée :

- d'une paire de cylindres dits « de travail » entre lesquels le matériau est allongé. Les cylindres de travail sont en fonte rectifiée ;

- d'une autre paire de cylindres dits « de soutien » (un cylindre de chaque côté de la paire de cylindres de travail) pour réduire la déformation des cylindres de travail. Les cylindres de soutien sont en acier ;

- de deux colonnes métalliques maintenant ensemble les cylindres (une colonne de chaque côté).

Les efforts considérables exercés sur les cylindres au cours du laminage provoquent une flexion de l'empilage mécanique et donc une surépaisseur au milieu de la bande (on parle de bombé), ce défaut est souvent compensé de deux façons :

- lors de la rectification des cylindres de travail, on donne à ceux-ci un bombé qui compense la surépaisseur ;

- la compensation peut être dynamique grâce à un système de contre-flexion ou cambrage, souvent hydraulique, qui permet de compenser le défaut quasiment en temps réel.

En sortie de laminoir, la bande peut être soumise à un arrosage d'eau qui lui confère des propriétés proches de celles de la trempe.

Pour éliminer les défauts de planéité de la bande, celle-ci peut passer au travers d'une planeuse, constituée de rouleaux disposés en quinconce d'avant en arrière et de haut en bas, le serrage de ces rouleaux est dégressif de l'entrée vers la sortie de la machine.

En fin de ligne le métal est enroulé sur des bobineuses.

Un laminoir composé d'une seule cage est souvent un laminoir réversible.

Si plusieurs cages se succèdent, on parlera d'un train de laminage. De plus si le produit est en prise dans plusieurs cages en même temps, on parlera d'un tandem (c'est le cas pour la production de longues bandes d'acier où les trains ont de 4 à 9 cages).

Les premiers laminoirs continus (sans interruption entre les fours et les bobineuses) apparaissent aux États-Unis dans les années 1930 et après la Seconde Guerre mondiale en France.

Laminage des produits longs

Les blooms ou billettes issues de la coulée en lingots ou de la coulée continue sont transformés en poutrelles, profilés, rails, barres, tubes ou fils.

Train à rail de chemin de fer

Le train à rail de chemin de fer utilise exclusivement des semi-produits de section carré (blooms) de dimensions moyennes. Le rail est toujours laminé sur son flanc.

Un train de laminage à rail de chemin de fer est classiquement composé :

- d'une ou plusieurs cages dégrossisseuses, capables de préformer l'ébauche d'un rail (sous différentes formes variantes qui dépendent des technologies utilisées, des sections de blooms et du profil final visé). À cette première étape de laminage consécutive à la chauffe, la section quasi carrée du semi-produit est transformée en une section qui doit s'apparenter à un « dog bone » (ou « os de chien », traduit littéralement de l'anglais lorsqu'on parle d'un semi-produit long en cours d'ébauchage qui peut servir généralement à produire des poutrelles en H ou en I).

- de deux ou trois cages de laminage supplémentaires qui « écrasent » les extrémités du dog bone pour former le profil final, en imprimant, d'un coté la forme du patin du rail et de l'autre la forme du champignon. Le reste du métal entre le patin et le champignon constitue l'âme du rail. Les dimensions des patin, âme et champignon dépendent du calibrage appliqué aux cylindres.

- d'une cage finisseuse qui affine la géométrie du profil du rail (à ce stade les tolérances géométriques du profil doivent être de l'ordre du millimètre) et donne un produit à parachever optimal.

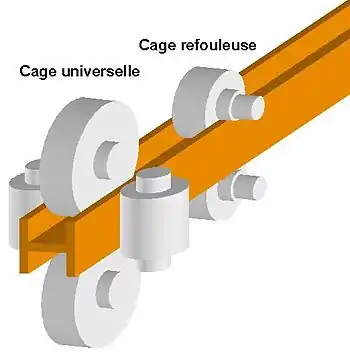

Procédé de laminage universel

En Europe et jusque dans les années 1970, les rails de chemin de fer étaient fabriqués selon les méthodes de laminage classique dans des cages duos (deux cylindres horizontaux usinés symétriquement en forme de demi-rail et un plan de laminage au milieu des axes des deux cylindres). L'usure lente et progressive des fonds de cannelures des cylindres aboutissait au remplacement trop fréquent des outils de laminage. En 1972, le directeur de l'usine de Wendel à Hayange, Roger Stammbach, invente le procédé de laminage dit « universel » et la première cage de laminage conçue exclusivement pour le rail de chemin de fer est encore en exploitation depuis 1974 dans l'usine historique implantée au cœur de la vallée de la Fensch qui était nommée il y a longtemps sous le nom des Forges de Saint Jacques (puis au fil du temps : Forges de Wendel, Usines de Wendel, Usinor, Unimétal, Sogérail, Corus Rail, Tata Steel France Rail et British Steel France Rail et aujourd'hui France Rail Industry sas).

Le procédé Stammbach consiste en la mise en œuvre d'au minimum quatre cylindres de laminage spécifiquement usinés de manière à donner au semi-produit de forme dog bone une forme pré-finalisée de rail de chemin de fer ou autre produit de type poutrelles de petites dimensions. Deux cylindres horizontaux impriment la forme des chambres supérieures et inférieures tandis que deux galets verticaux impriment les formes de chaque extrémités haute et basse du profil final visé.

Train à fil

Un train à fil est un train de laminoirs, continu, spécialisé dans la production de fil machine (produit semi-fini destiné à la transformation). L'installation mesure 300 à 400 mètres de long.

En tête de l'installation se trouve le parc à billettes (barres de section carrée de 120 à 155 mm et de 13 mètres de longueur pour un poids voisin de deux tonnes). Ces billettes sont reprises au pont-roulant équipé d'électro-aimants et déposées sur un convoyeur qui les pousse dans un four de réchauffage où elles séjournent environ deux heures (en marche normale) pour être portées à une température de 1 100 °C. Le four est en principe chauffé au gaz. Une fois la température atteinte de façon homogène, les billettes sont défournées à l'aide d'un vérin et engagées à une cadence de 100 à 120 tonnes par heure dans le train de laminoir.

Le train lui-même se compose d'un premier ensemble appelé dégrossisseur, composé de neuf cages où le profil carré est progressivement réduit en section. Après cet ensemble, une cisaille éboute le produit pour supprimer les risques de défaut interne. Ensuite le produit s'engage dans le train intermédiaire, qui en réduit encore la section, puis après un nouvel éboutage, dans le train finisseur qui assure sur dix cages la mise au diamètre final du produit. Au dernier bloc, la vitesse de laminage atteint 80 à 100 m/s pour les installations les plus rapides. À ce stade, le produit fini est à une température de 950 °C et sort en ligne. Il passe alors dans une tête de mise en spire qui lui fait faire une boucle de 1,20 m de diamètre. Les spires sont ensuite couchées sur un convoyeur à rouleaux sous lequel est disposée une batterie de ventilateurs qui assure une retombée homogène de la température. Les spires s'empilent ensuite dans un puits où est formée la couronne de fil. Celle-ci est ensuite convoyée vers une compacteuse-ligatureuse, marquée et mise en stock.

Une couronne est égale en poids à la billette et est mono-brin. Pour avoir un ordre d'idée, une billette de 120 × 120 mm de douze mètres de long pèse environ 1,5 tonne et donne une couronne de fil de diamètre 5,5 mm de même poids pour une longueur déroulée de plus de 10 km. Ce qui veut dire que la billette est encore engagée dans la première cage lorsque le fil sort à la dernière. La fluidité de la marche est assurée par la vitesse de plus en plus rapide de chaque cage puisque chaque cage réduit la section du produit. Un ordinateur se charge de l'harmonisation des vitesses.

Un train de laminoir fonctionne en général en trois postes/jour avec par équipe une quinzaine de personnes. Il existe des trains mono-veine, à double ou triple veines. Sur les installations à veines multiples, les cages des blocs dégrossisseurs et intermédiaires comportent des cylindres à cannelures multiples puis les veines se séparent et chaque ligne possède ensuite ses propres finisseur, convoyeur et compacteuse.

Le processus ci-dessus décrit le principe général, chaque train ayant ses caractéristiques propres de vitesse (qui influe sur la cadence de défournement), prise de fer (section de la billette) voire nombre de cages par groupe en fonction de sa gamme de fabrication.

Quelques chiffres

Les modèles de train à bandes (autre nom du laminoir à chaud) les plus évolués présentent des dimensions sans équivalent dans le milieu industriel.

- Longueur : plusieurs centaines de mètres.

- Puissance des cages cumulée : plus de 100 000 kW (puissance du Queen Mary 2) .

- Consommation électrique équivalente à celle de la ville de Lyon (hors industries) .

- Production annuelle : plus de 5 millions de tonnes.

Laminoirs à froid

C'est lors du laminage à froid que le métal voit ses caractéristiques mécaniques changer. En effet, l'écrouissage local (déformation plastique) augmente la zone de déformation élastique, la limite d'élasticité est repoussée, mais la résistance à la rupture est constante (il s'agit d'une propriété interne du matériau).

Le laminage à froid est généralement réservé aux produits plats (tôles d'acier). Il transforme un produit laminé à chaud en bobine de métal de fine épaisseur (moins de 3 mm). Il existe principalement deux types de laminoirs à froid :

- le laminoir monocage réversible (le plus simple, la bande passe plusieurs fois dans la même cage de laminoir) ;

- le tandem (le plus compliqué, constitué de plusieurs cages (de 4 à 6) au travers desquelles la bande passe simultanément). Le pilotage de ce genre de laminoir est difficile à cause de l'interaction entre les cages.

Il existe aussi des laminoirs réversibles à deux cages, mais ce sont des exceptions notables dans le parc mondial des laminoirs.

Il peut être suivi d'opérations de revêtement après recuit et écrouissage.

Notes et références

- Eustace C. Larke, trad. Bernard Bonnefoy, Le Laminage des produits plats, Dunod, 1963 [présentation en ligne]

- Feriel Belcadhi, « Tout savoir sur le laminoir industriel », sur L'Usine nouvelle, (consulté le ).

- Jean-Yves Debost et Bernard Réal, Les rapports des industries de la manutention avec l'évolution des processus de production et des moyens de transport dans le cours de l'internationalisation du capital, Université des Sciences Sociales de Grenoble, Institut de Recherche Economique et de Planification, (lire en ligne [PDF]), partie 2, p. 47-64

- La création d'Usinor

- Jacques Corbion (préf. Yvon Lamy), Le savoir… fer — Glossaire du haut fourneau : Le langage… (savoureux, parfois) des hommes du fer et de la zone fonte, du mineur au… cokier d'hier et d'aujourd'hui, 5, [détail des éditions] (lire en ligne [PDF]), § Sollac

Annexes

Articles connexes

- Portail de la métallurgie

- Portail des sciences des matériaux

- Portail des technologies