Procédé Martin-Siemens

Le four Martin-Siemens ou four Martin est un four à réverbère doté de régénérateurs, utilisé à la fois pour la fusion de ferrailles de recyclage et pour l'affinage de la fonte brute. Le procédé, aujourd'hui abandonné, porte le nom des inventeurs qui l'ont mis au point : Pierre-Émile Martin qui, en 1864, adapte à la fusion de ferrailles la technologie de régénérateurs que Carl Wilhelm Siemens avait brevetée en 1856.

L'utilisation du procédé Martin-Siemens a présenté un grand intérêt économique grâce à l'utilisation des déchets de fer et d'acier qui, du fait du développement de la production de l'acier, commencent à représenter des quantités importantes. La durée de l'opération d'affinage est plus longue que le soufflage des convertisseurs Bessemer et Thomas. Ce point, s'il est un inconvénient pour la productivité, présente le grand avantage de permettre une meilleure maîtrise du procédé et d'obtenir ainsi des aciers de meilleure qualité.

Genèse

Le puddlage, qui se généralise au début du XIXe siècle, permet la production industrielle de grandes quantités de fer. Mais ce procédé cumule plusieurs inconvénients : il épuise la main-d'œuvre et, en opérant sur une matière pâteuse, la séparation entre métal et scorie ne peut jamais être complète.

Il n'est donc pas surprenant de constater l'apparition de plusieurs tentatives indépendantes pour convertir la fonte en fer dans un four à réverbère modifié pour opérer sur du métal en fusion :

- dans les débuts des années 1850, Henry Bessemer cherche à fondre ensemble du fer et de l'acier pour obtenir un acier de qualité supérieure. Il ajoute une injection d'air pour obtenir la post-combustion des fumées. Mais cet air, au lieu d'attiser le feu, décarbure la fonte : c'est en approfondissant la compréhension de ce phénomène que Bessemer aboutit à la mise au point de son procédé. Bien que ce four expérimental aurait « certainement fondu du fer ou de l'acier du milieu d'un bain de fonte, et décarburé celle-ci autant que désiré[1] », Bessemer ne revendiquera aucune paternité sur des procédés d'affinage au four à réverbère postérieurs au sien[1] ;

- un peu avant 1865, George Parry, à Ebbw Vale, s'essaye à l'affinage de la fonte brute à la vapeur d'eau dans un four à réverbère, qui donne des résultats probants alors que son inventeur n'en comprend guère les réactions chimiques[2].

Expansion et déclin

Les conséquences sur l'économie

Compte tenu de l'antériorité de l'industrialisation de l'Angleterre, la ferraille y a été abondante très tôt. La généralisation du procédé Siemens-Martin va s'accompagner d'une réorganisation spatiale de la sidérurgie de l'île. Les usines littorales sont favorisées au détriment des anciens centres de production. L'Écosse qui produisait 26 % de la production en 1854, ne produit plus que 18,4 % de l'acier anglais en 1913. Inversement la côte Nord-Est passe de 9 à 26,5 %[3]. En France, la polyvalence du four Martin lui assure une diffusion plus large et indépendante de la présence des minerais : en 1913, 24 départements possédaient des fours Martin, 7 seulement avaient installé des convertisseurs Thomas ou Bessemer[4].

En 1958, 87 % de l'acier britannique est issu des convertisseurs Martin (complété par 6,5 % de Bessemer-Thomas, et 5,5 % de four électrique). À l'inverse, en Allemagne, 45 % de l'acier est issu du procédé Thomas, en France 60 %, en Belgique et Luxembourg 90 %. Les raisons sont d'abord historiques : la capacité à recycler de la ferraille du four Martin a immédiatement intéressé les sidérurgistes britanniques car celle-ci y était devenue abondante. Sur le continent, l'expansion de la sidérurgie s'est faite plus tard, et a coïncidé avec la mise au point du procédé Thomas. Une autre raison vient des déconvenues liées à l'emploi de l'acier Bessemer, qui a été proscrit par certaines compagnies d'assurance (comme la Lloyds) pour certains usages comme la construction navale ou le chemin de fer, alors que le continent n'a jamais eu ces réserves[5].

Le coût d'investissement d'une aciérie Martin est 1/3 plus élevé que celui d'une aciérie Thomas de même capacité. Mais sa capacité à refondre les ferrailles permet d'utiliser des hauts fourneaux plus petits ou moins nombreux[5].

Évolutions et disparition

Après la Seconde Guerre mondiale, le procédé est amélioré par l'utilisation d'oxygène pur, dont la production est devenue économique. Le procédé AJAX (en), du nom de son inventeur, l'anglais Albert Jackson, de la United Steel Companies Limited (en), utilise un four classique à sole basculante, mais, à l'instar des autres procédés d'affinage à l'oxygène, il ne nécessite aucun combustible complémentaire. Cette amélioration limite aussi la quantité de fumées émises et facilite leur traitement[6].

| Procédé | Capacité (t) |

Productivité (t/h) |

Fonte brute (%) |

Ferrailles (%) |

Mise au mille | Combustible (MJ/t) |

Oxygène (m³/t) |

|---|---|---|---|---|---|---|---|

| Acide | 90 | 10 | 100 | 86,7 | 3 460 | 18,1 | |

| 150 | 12 | 100 | 84,8 | 6 200 | |||

| Basique | 240 | 26,4 | 54 | 46 | 88,3 | 4 280 | |

| 240 | 60,3 | 56,8 | 43,2 | 87,5 | 1 900 | 49,6 | |

| 400 | 36,6 | 59,8 | 40,2 | 87,6 | 3 720 | ||

| 400 | 77,6 | 70 | 30 | 87,5 | 2 420 | 40,3 | |

| 500 | 107 | 49 | 51 | 86,3 | 2 150 | 35,5 | |

| AJAX | 220 | 30 | 100 | 88,3 | 900 | 37,8 |

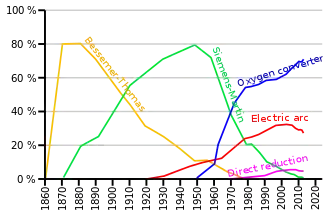

Les convertisseurs à l'oxygène, plus productifs, remplacent les convertisseurs Martin entre 1960 à 1980. Par exemple, en 1964, les deux convertisseurs LD de la Winconsin Steelworks de l'International Harvester Co sont construits pour succéder à 11 convertisseurs Martin[8].

En France, les derniers convertisseurs Martin disparaissent vers 1980[9].

Notes et références

- (en) Henry Bessemer, Sir Henry Bessemer, F.R.S; An autobiography, (lire en ligne), p. 141-142

- John Percy (trad. traduction supervisée par l'auteur), Traité complet de métallurgie, t. 4, Paris, Librairie polytechnique de Noblet et Baudry éditeur, (lire en ligne), p. 42

- Philippe Mioche, « Et l'acier créa l'Europe », Matériaux pour l'histoire de notre temps, vol. 47, , p. 29-36 (lire en ligne)

- J. Levainville, L'Industrie du Fer en France, Paris, Armand Colin, coll. « Armand Colin » (no 19), , 210 p. (lire en ligne), p. 71

- (en) D. J. O. Brandt, « British steelmaking today and tomorrow », New Scientist, vol. 2, no 38, , p. 14-17 (lire en ligne)

- (en) Donald Garmonsway, « A survey of oxygen steelmaking », New Scientist, no 244, , p. 153-155 (lire en ligne)

- (en) Colin J. Smithells, Metals Reference Book, Butterworths, , 5e éd., 1582 p. (ISBN 0-408-70627-9, lire en ligne), p. 1432 ; 1434

- [PDF](en) Robert A. Whitman, Mineral yearbook, (lire en ligne), p. 619

- « Le fer », Société Chimique de France (consulté le )

- Portail de la production industrielle

- Portail de la chimie