Adhérence roue-rail

L'adhérence roue-rail est à la base de la traction et du freinage dans la très grande majorité des chemins de fer, dans lesquels la puissance de traction et de freinage est transmise par les roues au rail et repose donc sur le frottement d'une roue en acier sur un rail en acier.

Pour les articles homonymes, voir Adhérence.

On parle de « chemin de fer par adhérence » par opposition à d'autres système de traction comme les chemins de fer à crémaillère, dans lesquels la force de traction est transmise par l'engrenage d'une roue dentée sur une crémaillère située entre les rails, ou les funiculaires dans lesquels l'effort de traction est transmis par un câble tracteur.

Certains trains, comme le Berner Oberland Bahn sont des chemins de fer mixtes, faisant appel à la fois à l'adhérence et à une crémaillère[1].

Historique

Dans l'Angleterre du XIXe siècle, comme partout ailleurs, le meilleur mode de transport terrestre était le cheval. Lorsque l'invention de la locomotive à vapeur arriva (George Stephenson), l'idée était d'utiliser autrement les trains des mines voire d'acheminer le charbon extrait sur de faibles distances. Les voies ferrées sortent alors de la mine, les premières infrastructures ferroviaires sont créées.

À cette époque, il n'était pas question de l'étude de l’ellipse de Hertz ou de la théorie de Carter mais seulement d'un substitut au cheval. L'absence de maitrise de l'adhérence roues/rails n'a pas pesé bien lourd en l'absence d'autre mode de transport de masse. Le chemin de fer allait connaitre un essor considérable. La majorité des infrastructures ferroviaires existantes de nos jours ont en effet été construites au XIXe siècle.

L'avènement d'autres modes de transport terrestre, tels que l’automobile et l’aviation, va progressivement pousser le chemin de fer au déclin. La crise pétrolière des années 1970 marque le début d’une nouvelle période qui se caractérise par la recherche de la grande vitesse et au cours de laquelle la seule véritable innovation est la TVM (transmission voie machine). Le problème de l'adhérence va de nouveau être masqué par la nécessité et le contexte, peu importe si cela peut avoir des conséquences sur les performances.

La faible résistance au roulement roues/rails est le principal avantage du transport ferroviaire

Un homme seul peut déplacer un wagon de 15 tonnes sur une voie plane.[réf. souhaitée] C’est en raison de ce faible besoin énergétique que le roulement roues/rail a été utilisé dans les mines, avant de permettre, au XIXe siècle, grâce à des locomotives à vapeur de faible puissance, l’essor du transport ferroviaire. Aujourd’hui encore, il permet aux locomotives de tracter plusieurs milliers de tonnes de fret. Le principal inconvénient de cette technique est cependant le faible coefficient d'adhérence roues/rails, qui limite les efforts transmissibles, notamment l'accélération et le freinage.

Pour améliorer les capacités d'accélération et de freinage, il faut augmenter le coefficient d'adhérence, ce qui revient essentiellement à changer de matériau. L'acier étant le matériau le plus rigide exploitable industriellement, augmenter l'adhérence conduit, dans l'état actuel des connaissances, à augmenter la déformation des roues ou des rails et donc à augmenter la résistance au roulement, ce qui implique une perte énergétique (ainsi qu'une usure plus importante).

La maîtrise du coefficient d'adhérence roues/rails ne s'entend qu'en conservant l'avantage du faible coefficient de résistance au roulement basse.

Freinage : comparaison avec l'aviation

Pour mieux appréhender le problème, il est utile de comparer les distances d'arrêt d'urgence d'un train à grande vitesse et d'un avion à l'atterrissage car les problèmes sont proches.

Pour l'avion, il existe un diagramme qui permet au pilote de connaitre précisément sa distance d'arrêt depuis le contact avec le sol (touchdown) à environ 250 km/h jusqu'à l'arrêt complet.

Le diagramme intègre un coefficient multiplicateur 1,xx selon l'état de la piste, c'est-à-dire le coefficient d'adhérence disponible pour le freinage de l'aéronef. Ainsi le pilote dispose d'un mini/maxi qui s'intègre dans la longueur de la piste. Les équipes techniques de l’aéroport garantissent un coefficient d'adhérence minimum de la piste (revêtement), en complément l'aéronef est équipé des pneumatiques adaptés pour supporter les efforts de freinage requis. Le couple « revêtement de piste »/« pneumatique » a un coefficient d'adhérence connu permettant de prédire la distance de freinage de n'importe quel avion.

Pour le train à grande vitesse comme pour tous les trains, il n'existe aucun diagramme, et pour cause : il n'est pas possible de maîtriser le coefficient d'adhérence.

C'est au jugé et en faisant appel à son expérience (observation des freinages précédents et état visible du rail) que le conducteur détermine la distance et l'effort de freinage nécessaire pour obtenir l'arrêt du train. Les équipements de sécurité embarqués comparent la décélération effective par rapport à une valeur limite théorique et peuvent déclencher le freinage maximum, mais jamais le coefficient d'adhérence réel n'intervient dans les calculs. Les distances de cantonnement intègrent cette adhérence aléatoire au freinage par leur longueur mais il arrive que le signal de protection soit franchi par le train en raison d'une adhérence trop faible pour s'arrêter avant.

Le freinage d'urgence d'un train s'adapte à l'adhérence disponible qui est toujours aléatoire. Les constructeurs de trains ne fournissent que la distance d'arrêt minimum, l'arrêt d'urgence, car le maxi n'existe pas ou peut varier dans de telles proportions qu'il en devient une inconnue.

Les rails

On associe communément les problèmes d'adhérence roues/rails aux feuilles d'arbres qui se déposent sur les voies ferrées en automne. Si cette particularité saisonnière existe, elle représente une vision réduite de la réalité et des phénomènes faisant « vivre » une voie ferrée.

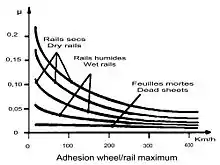

Le coefficient d'adhérence varie également avec la température du rail, ainsi qu'avec la présence de corps s'interposant entre la roue et le rail : les feuilles déjà évoquées, mais aussi l'eau (pluie, humidité ambiante), les huiles et graisses, poussières, …

Les roues

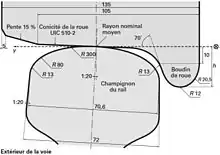

Les roues sont à associer aux essieux, ces derniers aux bogies même si la partie qui nous intéresse ici est l'interface roue/rail. Les roues sont constitutives d'essieux rigides, les inscriptions en courbe étant réalisées par le profil de roue. Le déplacement latéral est limité par les boudins de roue qu'il faut graisser pour éviter une usure prématurée des rails. Différentes technologies existent allant jusqu'au différentiel moteur. Cependant, la technologie différentielle est neutre pour le freinage.

La modélisation dynamique du contact roues/rails met en évidence un glissement permanent, plus ou moins limité selon l'adhérence disponible. L'ellipse de Hertz n'est pas suffisante pour déterminer le glissement total d'une roue.

Les éléments variables de la roue influant sur l'adhérence roues/rails sont :

- Une dissymétrie, même faible, des profils de roues d'un même essieu.

- Une dissymétrie excessive de diamètres des roues entre essieux d'un même bogie.

- La vitesse.

- La charge à l'essieu.

Adhérence dégradée

On parle d'adhérence dégradée quand le coefficient de frottement entre les roues et les rails est insuffisant pour transmettre les efforts mécaniques de traction ou de freinage.

L'adhérence est réduite lorsque les rails sont dits « gras ». L'eau étant un lubrifiant, la pluie diminue l'adhérence, mais elle nettoie également les rails de ses graisses, et donc paradoxalement peut favoriser l'adhérence. Un temps pluvieux démarrant généralement par quelques gouttes, celles-ci restent d'abord en surface du rail. Les résidus graisseux présents, d'origine végétale ou de lubrifiants pétroliers, remontent alors en surface de la pellicule d'eau (l'huile flotte) et enduisent les roues bien au-delà de la surface de contact par projection. Lorsque les roues sont graissées, elles perdent plus ou moins rapidement l'adhérence.

Les feuilles mortes en décomposition se transforment, sous l'action des roues, en un enduit de lignine glissant.

La lutte contre la perte d'adhérence due aux feuilles mortes, qui constitue un réel problème sur certaines sections de lignes, comprend l'application de sandite (un mélange gel-sable) par des trains spéciaux de sablage, le lavage des rails par des jets d'eau sous pression et, à plus long terme, par l'élagage de la végétation, le long des voies. Une autre solution consiste à augmenter le nombre de roues en contact avec la voie avec, par exemple, en utilisant plusieurs motrices.

Le sablage

L'utilisation de sable pour compenser les carences d'adhérence roues/rails est une solution employée pour améliorer l'adhérence.

Pour corriger les carences d'adhérence roues/rails, la plupart des locomotives sont équipées de sablières contenant du sable sec qui peut être projeté sur le dessus des rails. Cependant, l'efficacité de cette technique trouve vite ses limites. Pour cette raison, les rails sont lavés par des machines spéciales lorsque la prévisibilité du phénomène est possible, c'est-à-dire durant la chute des feuilles d'arbres en automne.

Cette solution n'est pas très efficace et rend nécessaire l'utilisation de machines laveuses de rails qui, compte tenu du coût, ne sont mises en œuvre qu'à des périodes choisies.

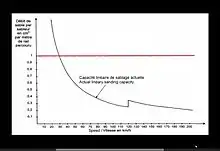

L'efficacité du sablage diminue quand les besoins augmentent, conséquence d'une technologie obsolète conçue il y a un siècle: le sablage à débit fixe. Il suffit de rapprocher le graphique du coefficient d'adhérence ci-dessus de celui du débit de sable. Cela montre bien que l'efficacité du sablage actuel se réduit en même temps que l'adhérence.

Le graphique montre (ligne rouge horizontale) la capacité de sablage nécessaire pour réellement pouvoir compenser les pertes d'adhérence en traction et en freinage d'urgence.

Par ailleurs, on peut voir que le débit de sable pour une vitesse < 30 km/h est beaucoup trop élevé, le sable s'opposant alors au mouvement en traction.

Le débit linéaire de référence est de 1 cm3 par mètre de rail parcouru, norme UIC. Or, ce débit n'est effectif qu'à la vitesse de 30 km/h

Dans le système de sablage actuel, le sable est posé sur le rail par gravité. Il est donc très sensible aux perturbations aérodynamiques en plus de boucher facilement les conduites de descente. La fiabilité est donc particulièrement aléatoire.

Maîtriser l'adhérence roues/rails permet de maîtriser les performances de freinage, de freinage d'urgence et de traction

Maîtriser l'adhérence roues/rails à toutes les vitesses et toutes les conditions d'environnement

Cette maîtrise commence dans le cahier des charges:

- Sous les climats tempérés, les carences d'adhérence peuvent se produire sur toutes sections de lignes, en toutes saisons, pour tous les types de train, pour toutes les déclivités, à toutes les vitesses. Elles ont un caractère imprévisible pour la plupart, hormis les feuilles d'arbres en automne. Une technologie embarquée est donc nécessaire, disponible à tout moment.

- La quantité de sable embarquée doit être suffisante entre 2 ravitaillements successifs. La consommation de sable doit être la plus basse possible et la plus efficace possible.

- Le sable perdu par les perturbations aérodynamiques est inutilement éjecté. Le sable nécessite d'être éjecté à une vitesse suffisante pour ne pas subir de déviation aérodynamique.

- Le débit possible de sable par sableur nécessite d'être égal à 1 cm3 de sable / mètre de rail parcouru ou s'en approcher au plus près. La capacité de débit / sablière doit être multipliée. Cependant, la quantité d'air comprimé disponible ne pouvant augmenter dans les mêmes proportions, des nouveaux éjecteurs très performants sont nécessaires.

- En traction, l'adhérence dégradée ou perte d'adhérence ne se conçoit que sur des "zones" de voie de quelques centaines de mètres à plusieurs dizaines de kilomètres. La vitesse de passage de ces zones détermine la durée de sablage. Plus la chute de vitesse est importante, plus le temps de sablage est augmenté. En sablant à un débit plus élevé, suffisant pour maintenir la vitesse, le temps de franchissement de la section de voie affectée est réduit. La consommation de sable sera réduite si elle est pilotée par électronique et asservie à l'antipatinage.

- En freinage d'urgence, l'adhérence dégradée se traduit par une augmentation de la distance d'arrêt. Les systèmes ABS permettent d'adapter la puissance de freinage à l'adhérence disponible mais ne la corrigent pas. Rétablir l'adhérence optimale permet de maintenir les meilleures performances de freinage possible.

- La fiabilité est importante. L'utilisation de pièces mécaniques en mouvement doit être réduite au maximum.

- Dans la mesure du possible, cette technologie nécessite d'être adaptable à la quasi-totalité des véhicules ferroviaires en circulation.

Notes et références

- (en) Berner Oberland Bahn sur le site RAIL-INFO SWITZERLAND.

Articles connexes

- Efficacité énergétique dans les transports

- Liaisons mécaniques avec frottement

- Résistance au roulement

- Tribologie

- Portail du chemin de fer