Grès (céramique)

Le grès ou grès cérame est, en poterie, un matériau céramique caractérisé par une très grande dureté et une excellente résistance aux agressions chimiques ou climatiques. Cette résistance est obtenue par la cuisson à une température supérieure à 1 200 °C d'une pâte généralement composée d'une terre glaise mêlée à des grains de sable fin.

Pour les articles homonymes, voir Grès.

.jpg.webp)

Musée de la poterie de Betschdorf

Historique

Le grès apparait en Chine sous la dynastie Shang et la dynastie Han[1],[2],[3]. La perfection est atteinte après le Xe siècle avec les céladons des Song.

Le grès est introduit en Occident au XIVe siècle[4]. Il est fabriqué avec une argile silico-argileuse donnant une pâte de texture fine cuite à haute température, vitrifiée et non poreuse. L'étanchéité du grès le destine très tôt au stockage des liquides.

En Europe, les lieux de production sont initialement les pays rhénans, les régions de l'est de la France et le Beauvaisis. Durant le XIVe siècle, les céramistes allemands mirent au point un émaillage au sel, avec un décor à l'oxyde de cobalt, qui résistait mieux que les émaux au plomb aux hautes températures de cuisson exigées par le grès.

Au XIXe siècle, l'engouement pour les productions en grès conduit de nombreuses régions à développer leurs manufactures. Les céramiques de grès apparaissent dans le centre (région de Bourges, La Borne), en Bourgogne (Saint-Amand-en-Puisaye), dans le sud-est (Saint-Uze). Des régions traditionnellement faïencières, Quimper avec Odetta ou Vallauris avec Massier, utilisent à leur tour le grès pour leurs céramiques de haut de gamme.

Les argiles grésantes

Les terres à grès sont des argiles secondaires ou sédimentaires, plastiques et à forte teneur en silice, appelées argiles grésantes, et dont la vitrification s’effectue environ de 1 200 °C à 1 300 °C.

Les grès sont en général reconnaissables à leur couleur qui va du chamois ou gris clair à un gris plus foncé ou au brun. En effet les argiles grésantes prennent une teinte foncée car leur cuisson est effectuée en atmosphère réductrice[5] alors que les poteries habituelles sont de couleur claire, rosée ou rougeâtre, du fait d'une cuisson en atmosphère oxydante.

Les terres à grès varient beaucoup dans leur plasticité et leur température de cuisson et il n’y a pas de distinction bien nette entre les terres à feu ou à grès. En fait, la classification des types d’argile repose plus sur leur utilisation céramique que sur leur véritable nature chimique ou physique ou sur leur origine géologique. De nombreuses argiles naturelles sont utilisables pour la fabrication du grès, elles peuvent avoir exactement la plasticité requise pour le tournage et présenter les caractères spécifiques du grès quant au séchage et à la cuisson.

La même argile peut très bien être employé à la fois comme terre réfractaire pour faire des briques à feu et pour la fabrication de grès cuisant à haute température, la seule limitation étant la présence de composés chimiques favorisant la fusion à ce niveau de température. Les oxydes métalliques, les composés alcalins ou acides, les sels ont pour effet systématique d’abaisser la température de fusion de la terre en la rendant impropre à la cuisson à haute température: la terre fond littéralement et le tesson s’affaisse comme un verre.

Les petits ateliers du début du XXe siècle, qui produisaient de la poterie utilitaire, employaient d’habitude une terre à grès extraite dans le voisinage et préparée sans aucun additif. Ce genre de pâte naturelle peut donner des couleurs et des textures très agréables et bien prendre les engobes et les glaçures pour grès à hautes températures.

Les grès (grès communs et grès fins[6]) sont généralement gris ou brun avec des grains noirs ou bruns, des pyrites, des agrégats de fer ou d’un autre métal, visibles sur le fond blanc de la céramique de Saint-Uze.

Le grès cérame

L'appellation « grès cérame », fut introduite par Brongniart au XIXe siècle pour ne pas confondre le matériau céramique et la roche sédimentaire du même nom.

Cette dénomination s'applique couramment aux grès industriels, revêtements de sols et de murs qui se sont largement répandus au XIXe siècle. Le grès fin et le grès-cérame sont réalisés à partir d'argile plastique, de kaolin, de sable feldspathique et de feldspath. Les feldspaths jouent le rôle de fondant pour faire apparaître une phase vitreuse. Ces grès sont généralement blancs et sont utilisés pour la vaisselle, les carreaux et les pièces sanitaires.

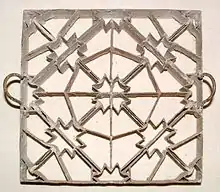

Les carreaux de grès colorés dans l'épaisseur furent produits par moulage dans un moule à compartiments formé de fines cloisons de laiton et rempli de poudres colorées. Les poudres étaient versées dans les motifs à travers un masque-pochoir, différent pour chaque couleur. Après retrait du cloisonnement, le carreau était pressé puis cuit à haute température. Pratiquement inaltérables, ces carreaux furent produits par des manufactures comme Boulenger à Auneuil, Paul Charnoz à Paray-le-Monial ou Gentil & Bourdet à Boulogne-Billancourt. La complexité de leur réalisation et la limitation dans les motifs réservaient leur utilisation aux revêtements de sols. Les carreaux de grès émaillé recevaient après cuisson un décor imprimé à base d'oxydes métalliques et une glaçure transparente. Une seconde cuisson à plus basse température fixait le décor. Malgré leur grande résistance, les carreaux produits avec ce procédé étaient altérés par les passages intensifs. Ils se prêtaient par contre parfaitement aux décorations murales extérieures pour lesquelles les terres cuites ou faïences émaillées étaient trop fragiles.

Galerie

Pichet en grès par Louis Lourioux, Foëcy, vers 1930

Pichet en grès par Louis Lourioux, Foëcy, vers 1930

Panneaux muraux en grès émaillé, Bains publics Montansier, Vincennes, faïencerie d'Orchies, décor signé JMD, début XXe s.

Panneaux muraux en grès émaillé, Bains publics Montansier, Vincennes, faïencerie d'Orchies, décor signé JMD, début XXe s.

Portique en grès cérame réalisé par Alexandre Sandier pour l’exposition internationale de Gand de 1913.

Portique en grès cérame réalisé par Alexandre Sandier pour l’exposition internationale de Gand de 1913.

La Piscine, Roubaix

Utilisation des grès

Après la porcelaine, le grès occupe la deuxième place dans la production de céramique de haute température, parfois considérée comme plus noble que la simple terre cuite.

Le grès est employé de façon industrielle pour la production de canalisations, notamment pour l'assainissement. C'est un matériau plus durable que les matières plastiques ou la fonte, mais il est plus difficile à mettre en œuvre et n'est pas adapté aux fortes pressions.

Dans le bâtiment, le grès étiré ou pressé est utilisé pour réaliser des carrelages de sol. Le grès pressé, teinté dans la masse, est nettement plus dur et résistant que le grès émaillé.

Lieux de production et manufactures

Lieux de production historique de céramiques en grès :

- La Borne (près de Bourges), France.

- Saint-Amand-en-Puisaye dans la Nièvre, France.

- Betschdorf et Soufflenheim, région de Haguenau en Alsace, Bas-Rhin, France.

- La Roche-en-Ardenne province du Luxembourg, Belgique

- Ger, Noron, Vindefontaine, Néhou et Sauxemesnil (Ouest de la Normandie)

- Raeren en Belgique.

Manufactures ou ateliers produisant majoritairement des grès :

- Boulenger à Auneuil

- Odetta

- Pierrefonds

- Rambervillers

- Taizé

- Revernay (Digoin)

- Manufacture de Digoin

- Denbac à Vierzon

- Grès de Bouffioulx à Châtelet

Potiers de grès célèbres

- Alexandre Bigot

- Jean Carriès

- Alphonse Cytère

- Robert Deblander

- René Denert (Denbac)

- Paul Jeanneney

- Famille Kalb (La Roche-en-Ardenne)

- Eugène Lion

- Louis Lourioux à Foëcy

- Gilbert Méténier à Gannat

- Daniel de Montmollin (Taizé)

- Gustave Tiffoche (Guérande)

- Jean et Léon Pointu

- Louis Méténier

Notes

- He Li, Chinese Ceramics: A New Comprehensive Survey, Rizzoli International Publications, New York, 1996, p. 39

- Daniel Rhodes, Stoneware and Porcelain: The Art of High-Fired Pottery, Chilton, Philadelphie, 1959, p. 7

- Ibid, p. 8

- Anne-Marie Flambard Hericher, « La production du grès, une affaire de goût », Médiévales, vol. 19, no 39, , p. 30.

- Lorsque l'air est en quantité insuffisante pour apporter tout l'oxygène requis par la cuisson, il se crée une atmosphère réductrice qui change la nature et l'apparence de la terre et des émaux.

- Edouard Charton, Le Magasin pittoresque, Paris, 1839, « Les grès fins se fabriquent surtout en Angleterre. C’est à Wedgwood que l’Angleterre doit cette poterie. Le véritable inventeur en est Bœttcher, qui s'imagina, comme nous dit plus haut, avoir trouvé la porcelaine en fabriquant une poterie de grès fin. Cependant, au Japon, on en fabrique depuis les temps les plus reculés »

- Grès flammé : grès marqué de taches allongées et ondoyantes comme les flammes.

Liens internes

Liens externes

- « Musée du Grès », Saint-Amand-en-Puisaye, sur grespuisaye.fr.

- « Musée Paul Charnoz », Paray-le-Monial, sur musee-carrelage-charnoz.org.

- Portail de la céramique