Vulcanisation

La vulcanisation (ou curage) est une opération chimique consistant à incorporer un agent vulcanisant (soufre, le plus souvent) à un élastomère brut pour former, après cuisson, des ponts entre les chaînes moléculaires. Cette opération rend notamment le matériau moins plastique mais plus élastique. Son nom provient du dieu romain Vulcain.

Technique

La vulcanisation est un cas particulier de réticulation. Après polymérisation, en présence d’un système de vulcanisation et d'énergie thermique, les macromolécules linéaires de l'élastomère réactif forment un réseau tridimensionnel sans direction privilégiée. Sous une contrainte appropriée, ce réseau se déforme. Il revient à l’état initial (élasticité) quand la contrainte est supprimée, grâce à la présence des ponts (il s'en forme très peu) assimilables à des « ressorts ».

Un caoutchouc brut (cru, thermoplastique, non vulcanisé) flue au cours du temps. Si l'on en fait une bille et qu'on la pose sur un support plan, elle va s'écouler (cette expérience dure plusieurs heures). Ainsi, au premier abord, le caoutchouc peut paraître élastique et d'ailleurs la bille précédemment formée rebondit très bien. Les forces de van der Waals assurent une cohésion suffisante pour permettre une certaine élasticité.

La représentation la plus visuelle pour expliquer ce phénomène est le plat de spaghetti. Une chaîne moléculaire peut être comparée à un spaghetti. Si on a un plat de spaghettis, on ne peut pas saisir un seul spaghetti, les forces de van der Waals (forces de type électrostatique), que l'on retrouve au sein du polymère en assurent la cohésion. Toutefois, si l'on prend le temps de tirer doucement sur un spaghetti, on peut l'extraire.

Pour réduire le phénomène de fluage, accroître la cohésion et les propriétés mécaniques, on peut introduire du soufre[Note 1], associé à des activateurs et accélérateurs. Ce système est mélangé au caoutchouc, et la cuisson apporte l'énergie nécessaire à l'établissement des liaisons chimiques entre le soufre et les sites réactifs des chaînes moléculaires. Cela permet le pontage et ainsi une cohésion durable du caoutchouc. Le mécanisme de vulcanisation avec le soufre est complexe. Le dosage du soufre est essentiel : trop de soufre et le caoutchouc ne sera plus élastique (trop de chaînes polymères seront liées ensemble, ce qui donne à la limite de l'ébonite), pas assez de soufre et la cohésion sera insuffisante. L'introduction d'un excès de soufre diminue, à terme, l'effet des forces de van der Waals[Note 2].

C'est le cœur de l'art et la science de la fabrication des pneumatiques, mais aussi de la fabrication de la plupart des becs de clarinette et saxophone taillés dans l'ébonite.

Histoire

Antécédents

En Mésoamérique, le caoutchouc est utilisé depuis environ trois millénaires. Dès la civilisation olmèque, on mélangeait à cet élastomère différentes sèves et jus de plantes grimpantes, en particulier l'ipomée blanche, qui contient un taux de soufre important, pour en modifier la structure moléculaire de manière comparable à la vulcanisation[1].

Invention

.jpg.webp)

Identifier l'inventeur du processus de la vulcanisation n'est pas facile. L'Américain Charles Goodyear est généralement crédité comme le premier à avoir découvert le concept de base en 1839 par sérendipité. Il relate l'histoire de sa découverte dans son autobiographie Gum Elastica.

Charles Goodyear n'a jamais bien cerné le processus. De l'autre côté de l'Atlantique, Thomas Hancock, un scientifique et ingénieur britannique qui s'est inspiré des premiers échantillons de Charles Goodyear, a mieux compris le processus.

Brevets

Thomas Hancock est le premier à avoir déposé un brevet sur la vulcanisation du caoutchouc le . Trois semaines plus tard, Charles Goodyear dépose un brevet aux États-Unis.

En 1850, l'Américain Hiram Hutchinson achète le brevet de Charles Goodyear sur les perfectionnements apportés à la confection de bottes, chaussures et souliers en latex. Il démarre la fabrication à Châlette-sur-Loing. La Compagnie européenne de caoutchouc souple produit à grande échelle des chaussures et des vêtements imperméables. La marque À l'Aigle est déposée en 1853[2].

La première marque à utiliser cette technique en habillement est Puma qui, dès 1960, s'en sert dans l'élaboration des chaussures de sport.[réf. nécessaire]

Fabrication du caoutchouc vulcanisé

L'élastomère est le composant principal d’un mélange qui peut comporter entre dix et vingt ingrédients (un système de vulcanisation au soufre peut comprendre à lui seul une dizaine d'ingrédients). Certains sont indispensables pour former les ponts (soufre, peroxyde organique, etc.), d’autres permettent d’en accélérer le processus (éviter les accélérateurs générant des nitrosamines). D'autres protègent (antioxydants, ignifugeants, etc.), ramollissent (huiles, graisses, acides gras, etc.), font gonfler, colorent (oxyde de zinc, lithopone, etc.) ou encore parfument. Le mélangeage[Note 3] des ingrédients se fait par voie sèche, c'est-à-dire sans aucun solvant, par broyage mécanique, ce qui génère un échauffement des ingrédients favorisant l'adsorption des produits entre eux. Cet échauffement est néfaste au mélange, puisqu'il ne doit pas vulcaniser tant que le produit n'a pas été mis en forme[Note 4] ; par conséquent les machines utilisées (mélangeurs internes de type « Banbury », ou malaxeurs « à pales en Z ») sont équipées d'un dispositif de refroidissement, et le contrôle de la température du mélange durant le malaxage est une caractéristique critique de ce procédé.

Le mélangeage est généralement un procédé discontinu (mélangeur vide ; chargement des ingrédients ; mélangeage ; vidange du mélangeur ; mélange suivant) bien que des procédés continus aient été développés depuis les années 1990, notamment pour des polymères thermoplastiques (vulcanisables ou non).

Le mélangeage par voie humide (avec solvants non chlorés) est spécifique à la fabrication de dissolutions, c'est-à-dire les colles à base de caoutchouc (colle néoprène par exemple).

Les charges telles le carbonate de calcium ou la barite améliorent son aspect. Le noir de carbone augmente la résistance à l'abrasion.

La vulcanisation dans un bain de sel est un procédé courant de vulcanisation en continu. Le jonc extrudé traverse à une vitesse bien déterminée une ligne de vulcanisation portée à haute température.

Vulcanisation du polychloroprène

La vulcanisation du néoprène (polychloroprène, sigle CR) se fait à l'aide d'oxydes métalliques (généralement avec un système à base de ZnO et de MgO ; parfois avec le PbO) plutôt que des composés sulfurés qui sont utilisés couramment avec le caoutchouc naturel et les caoutchoucs synthétiques insaturés. En outre, le choix d’un accélérateur de vulcanisation du polychloroprène est régi par des règles différentes de celles des autres caoutchoucs diéniques. On choisit en général l'éthylène thiourée (en) (ETU), un accélérateur performant et éprouvé pour le polychloroprène, mais classé toxique pour la reproduction. L'industrie du caoutchouc européenne a donc lancé un projet de recherche SafeRubber[3] pour développer une alternative plus sûre à l'utilisation de l'ETU.

Exemples de structure de vulcanisats

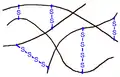

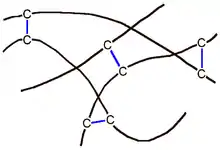

Vulcanisation au soufre : formation de ponts sulfure (en bleu) entre les chaînes d'un élastomère insaturé (en noir).

Vulcanisation au soufre : formation de ponts sulfure (en bleu) entre les chaînes d'un élastomère insaturé (en noir).

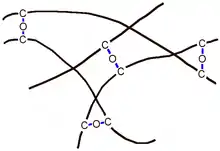

Vulcanisation aux oxydes métalliques : ponts éther formés entre les chaînes d'un élastomère halogéné.

Vulcanisation aux oxydes métalliques : ponts éther formés entre les chaînes d'un élastomère halogéné.

Valorisation du caoutchouc vulcanisé

On ne sait pas recycler le caoutchouc vulcanisé. La vulcanisation est une réaction quasi-irréversible, c'est-à-dire que le réseau tridimensionnel créé par exemple par le soufre ne peut être « démonté » aisément par action chimique ou thermique pour remodeler une pièce en caoutchouc et lui donner une autre forme. Cela signifie qu'une fois vulcanisé, un article en caoutchouc est soit conforme et donc utilisable, soit non conforme et dans ce cas l'article est rebuté.

En fait, il est possible de réutiliser la matière grâce au circuit spécifique des sociétés de recyclage dans lesquelles les produits vulcanisés subissent à la fois un traitement chimique et thermique très agressif (à haute température), au cours duquel le réseau tridimensionnel est démantelé (réversion ou dépolymérisation).

Le déchet obtenu, appelé caoutchouc régénéré (en anglais : reclaim), possède des caractéristiques physiques moins performantes que le produit d'origine, notamment en raison du traitement subi ; mais son réemploi à des taux variables (moins de 10 % à plus de 50 %) est possible pour certaines fabrications, générant une économie non négligeable ; mais surtout permettant un « recyclage » d'un matériau très particulier disponible en très grande quantité sur l'ensemble de la planète en raison de ses multiples applications.

La chimie des polymères est très diversifiée ; la chimie de leur vulcanisation l'est également (par exemple, le soufre utilisé pour vulcaniser de très nombreux caoutchoucs et le noir de carbone sont incompatibles avec les caoutchoucs silicone, empêchant leur vulcanisation).

Vulcanisation, santé et environnement

Le processus industriel de vulcanisation peut être source de nuisance olfactive et parfois de pollution de l'air[4].

Dévulcanisation

La procédure inverse est dite dévulcanisation ; il est par exemple possible de « dévulcaniser » le caoutchouc synthétique de pneus par oxydation contrôlée[5] ou par micro-ondes dans certaines conditions[6],[7], ou — plus lentement et en surface — par une méthode biotechnologique qui utilise les propriétés de certaines bactéries (Archaea)[Note 6],[8],[9] ; cette opération peut toutefois libérer de nombreux composés et additifs toxiques qui étaient intégrés au matériau du pneu lors de sa fabrication.

Notes et références

Notes

- Pour le cas de 70 à 80 % des caoutchoucs, l'agent vulcanisant est le soufre (concerne les caoutchoucs insaturés). Pour une minorité de caoutchoucs, on utilise un peroxyde organique avec un coagent (le peroxyde ne rentre pas dans la composition chimique des ponts), un oxyde métallique (avec activateur et accélérateur) (cas des caoutchoucs halogénés), ou des résines formo-phénoliques (cas des caoutchoucs butyle et EPDM).

- Ces forces jouent un rôle extrêmement important dans la tenue de route d'un véhicule.

- Bien que ce terme ne fasse pas partie du langage courant, il est couramment employé dans la profession.

- Pour cette raison, le système de vulcanisation est en général incorporé en fin de malaxage.

- Ce type de vulcanisat possède notamment une bonne tenue à la chaleur, l'énergie des liaisons C-C étant supérieure à celle des liaisons C-S et S-S.

- De nos jours, les archées ne sont plus classées parmi les bactéries mais considérées come un groupe-frère de celles-ci.

Références

- (es) Patricia de la Peña Sobarzo, « Detrás del juego de pelota » [PDF], in El Faro, bulletin informatif de la coordination de la recherche scientifique, Ciudad Universitaria, juin 2006, no 63, p. 11.

- Aigle, « About us - History », Aigle (consulté le ) : « 1850: USA - Hiram Hutchinson, an American, meets Charles Goodyear who just invented the vulcanization process for rubber. Fascinated by this new discovery and the resulting material, Hutchinson buys the patent from Goodyear to manufacture footwear. et 1853: France - Hutchinson establishes 'A l'Aigle' in France ('To the Eagle' to honor the bird that symbolizes America) and starts manufacturing rubber boots for farming activities. ».

- (en) « About Saferubber », sur www.perainternational.com.

- Certin J.F., Pollution par les fumées de vulcanisation dans l'industrie du caoutchouc : une enquête dans 14 entreprises, Cahiers de notes documentaires, no 154, p. 35-41, 1994, résumé.

- Chanclou G., Rupture de chaînes polymères par oxydation contrôlée : application au recyclage des déchets élastomères, Doctoral dissertation, 2000, Le Mans.

- Isayev, A. I., Chen, J. et Tukachinsky, A., Eine neue Ultraschall-Technologie für die Devulkanisation von Altgummi, Gummi, Fasern, Kunststoffe, 1995, 48(8), 550-559.

- Seghar, S., Dévulcanisation des caouchoucs par micro-onde : influence des liquides ioniques, Doctoral dissertation, université Mouloud Mammeri, 2015.

- Sprott D.P., Devulcanization of rubber crumb using sulfur oxidizing Archaea, University of Ottawa, Canada, 1999.

- Guillamot F., Traitements microbiens de poudrettes issues de pneumatiques usagés, Doctoral dissertation, Aix-Marseille 3, 2010.

Voir aussi

Articles connexes

- Portail de la chimie