Sidérurgie

Le terme sidérurgie — du grec ancien σιδηρουργεῖον, sidérourguéïon (« atelier du forgeron »), lui-même formé à partir de σίδηρος sideros (« fer ») et de ἔργον ergon (« travail ») — désigne à la fois les technologies d'obtention de la fonte, du fer et de l'acier à partir de minerai de fer, mais aussi l'industrie qui les met en œuvre.

Définitions

Origine du terme

La création du terme « sidérurgie » est liée à la nécessité de distinguer la métallurgie du fer dans le vaste domaine de la métallurgie en général[1].

Sa première attestation date de 1761, dans trois mémoires adressés à l'Académie des Sciences par Pierre-Clément Grignon, maître de forges. Il est sans doute le créateur du terme, ainsi que de « sydérotechnie » qui apparaît dans les mêmes mémoires. En 1775, Grignon précise qu'il entend par « sidérurgie » « l'art de fabriquer le fer », et par « sydérotechnie » « l'art de travailler le fer »[2].

« Sydérotechnie » semble s'imposer d'abord comme cela apparaît dans le monumental ouvrage d'Hassenfratz, en 1812, La Sidérotechnie. Mais cet ouvrage comporte lui-même la marque du succès futur de « sidérurgie » dans l'emploi du nom dérivé « sidérurgiste » qui y apparaît pour la première fois[3].

Acception moderne du mot

Si le terme « sidérurgie » évoque donc, étymologiquement, l'ensemble de la métallurgie du fer, dans tous ses aspects (extraction, mise en forme et étude des propriétés), son emploi moderne est beaucoup plus restrictif. On réserve en effet maintenant ce terme à l'industrie de l'extraction du fer et de ses alliages, selon des procédés précis :

« [Les usines sidérurgiques] ne recouvrent que les produits bruts (acier liquide et lingots), les demi-produits désignés selon leur forme et leur section, les produits finis exclusivement obtenus par laminage. S'ils subissent d'autres modes de transformation, ils appartiennent sans équivoque à l'industrie métallurgique. À savoir, par forgeage […], par moulage […] et autres premières transformations des métaux (étirage, tréfilage, etc.)[4] »

— Daniel Rivet, L'acier et l'industrie sidérurgique

Les usines

Jusqu'au milieu du XXe siècle, la quasi-totalité de la production mondiale d'acier est issue des usines sidérurgiques qui ont crû tant en nombre qu'en capacité de production unitaire. Dans leur immense majorité, ces usines sont caractérisées par la production de fonte à partir des minerais de fer locaux grâce au haut fourneau (procédé indirect)[5].

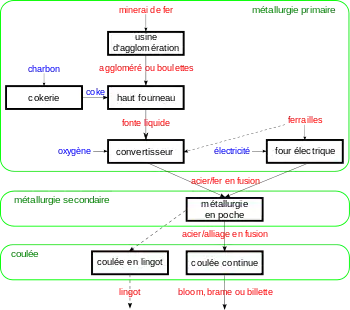

Au cours de la deuxième moitié du XXe siècle le four à arc électrique, cantonné jusqu'alors à la fabrication des aciers spéciaux, devient un outil de plus en plus efficient pour la production massive d'aciers de commodité. Couplé avec la coulée continue de brames minces, un laminoir compact et parfois une usine de réduction directe, il permet la production d'acier dans des usines de taille réduite, les mini-mills[6]. Depuis les années 1980, la sidérurgie s'est réorganisée de manière stable, les aciéries électriques produisant un tiers de la production mondiale d'acier, les deux tiers restant étant élaborés au haut fourneau[5].

Les complexes sidérurgiques classiques s’appuyant sur le haut fourneau sont nommées « usines intégrées ». En effet, pour des raisons d'optimisation énergétique et logistique, la rentabilité d'une usine intégrée s'améliore avec le nombre d'étapes de fabrication qu'elle intègre, et leur équilibre respectif. Ce critère prévaut sur les volumes produits. En effet, ces usines, après une évolution vers le gigantisme (ensembles capable de produire de 15, voire 20 Mt/an d'acier en Asie), tendent, au moins dans les « vieux pays industriels » à se restructurer vers des entreprises plus compactes et homogènes d'une capacité de 2 à 10 Mt/an. De fait, en 2007, un recensement de 185 usines intégrées, abouti à une production moyenne d'environ 5 Mt/an[5].

L'implantation historique des usines sidérurgiques était associée à la présence de minerai ou de houille. La migration de ces usines vers le littoral (la « sidérurgie sur l'eau ») s'est généralisée à partir des années 1960. Par contre, celles-ci sont restées essentiellement situées dans les pays consommateurs et ne se sont pas massivement installées à proximité des gisements. En effet, pendant la seconde moitié du XXe siècle, la baisse du coût du fret maritime et la hausse du coût de l'énergie ont favorisé le transport des minerais riches. Par ailleurs, la richesse moyenne du minerai de fer consommé (supérieure à 40 %[7]) contribue à l'intéret du transport en vrac du minerai au lieu de l'exportation de demi-produits sidérurgiques.

Les produits

On distingue généralement la sidérurgie associée aux produits plats de celle liée aux produits longs. La notion de plat/long se situe au carrefour du produit et de la marchandise. Au niveau du processus productif, le train continu à chaud à large bande, dont sont issus les produits plats, a dimensionné les outils sidérurgiques dans le milieu du XXe siècle. Au niveau des marchés, le plat est lui-aussi la catégorie économiquement dominante. La notion a en outre une valeur explicative importante et permet de saisir un grand nombre de phénomènes économiques propres à la sidérurgie[8].

Produits plats

Les produits plats sont obtenus par laminage ; ils comprennent :

- les tôles fortes (de 10 à 420 mm d'épaisseur), qui servent à la réalisation de gros tubes soudés, la construction navale, le bâtiment, les ouvrages d'art et la chaudronnerie ;

- les tôles minces (entre environ 0,3 et 10 millimètres d'épaisseur), utilisées notamment pour la construction automobile, l'emballage, l'électroménager, la couverture et le bardage de bâtiments (tôles profilées ou ondulées).

| Évolution du rapport entre consommation de produits plats / total[8] | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| 1905 | 1915 | 1925 | 1937 | 1940 | 1945 | 1952 | 1955 | 1960 | 1964 | 1972[9] | |

| États-Unis | 20,5 | 34,4 | 40,0 | 45 | 54,0 | 67,5 | 70,1 | 65,7 | |||

| CECA[10] | 36,8[11] | 41,5 | 46,3 | 48,9 | 55,6 | ||||||

| Japon[12] | 62,1 | ||||||||||

| URSS[12] | 20[13] | 25[13] | 44,9 | ||||||||

Le développement plus tardif des produits plats s'explique par de nombreux facteurs. On peut citer notamment que leur production se fait avec des outils plus puissants, ainsi que des installations de parachèvements plus nombreuses (décapages, recuits, laminage à froid, skin-pass, galvanisation ou étamage, etc.)[13].

Produits longs

Les produits longs regroupent les barres (ronds, carrés), les profilés (comme les rails de chemin de fer, les poutrelles en forme de H, U, I ou L), ainsi que les produits tréfilés.

Ils sont utilisés dans toutes les industries, ainsi que dans le bâtiment (par exemple : aciers pour armatures de béton armé).

Particularités

Poids économique

Au Luxembourg, l'industrie sidérurgique a été pendant longtemps la première source d'emploi et de richesse du pays, jusqu'à représenter 45 % du PIB national en 1977[14]. Le dernier haut fourneau à Esch-Belval ferme pourtant en 1997.

La sidérurgie est devenue l'exemple même de l'industrie lourde. Au début du XXe siècle, l'investissement lié à la construction d'une usine « standard » de brames, à partir de minerai de fer et de houille, d'une capacité de 5 millions de tonnes par an, peut atteindre 9 milliards de dollars[15]. Malgré leur taille, les entreprises sont fragilisées par les investissements qu'elles consentent. Les sidérurgistes lorrains ont, par exemple, été pénalisés par la construction de l'usine à chaud de la Solmer à Fos-sur-Mer, qui a coûté 14 milliards de francs en 1974[16], mais inaugurée en plein choc pétrolier, ce qui a bloqué la finalisation de l'usine et pénalisé sa rentabilité, au point que le gouvernement estima 10 ans après que la meilleure solution consisterait à tout fermer[17]. De même, et plus récemment, victime de la crise de 2008, le complexe sidérurgique américain de ThyssenKrupp (aciérie au Brésil et laminoirs en Alabama), dont la construction avait coûté, en 2010, près de 15 milliards de dollars[note 1] au sidérurgiste allemand, a été revendu à ses concurrents 4,2 milliards trois ans après[19].

Importance stratégique

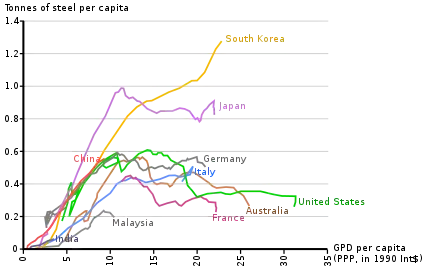

Pour la plupart des pays, la production d'acier s'infléchit après avoir atteint un PIB donné, signe que la croissance se poursuit sur d'autres principes.

« L'acier a d'abord été un facteur de souveraineté : si l'argent est le nerf de la guerre, l'acier en est le muscle, au moins depuis 1850[20] ». Pourtant, c'est au cours de la guerre froide que la sidérurgie perd son importance stratégique : l'aviation et les armes nucléaires ne lui doivent rien.

En effet, la production d'acier n'est strictement proportionnelle au Produit intérieur brut qu'en période d'industrialisation. Comme beaucoup de commodités (ciment, papier, etc.), les besoins, donc la production, décroissent généralement lorsque la croissance est tirée par des techniques de pointe, les services, etc.[21].

Économie

Le montant d'une usine neuve étant très important (le « ticket d'entrée » d'une grosse usine à chaud de 9 milliards de dollars équivaut au PIB annuel de Malte), la sidérurgie est donc souvent marquée par :

- une participation ou une protection de la part des États, tant pour constituer que pour pérenniser un outil industriel.

- la modernisation permanente des outils existants, moins coûteuse que la construction d'installations neuves.

- des fluctuations importantes des prix de vente (comme pour l'essence ou l'acier), dues au fait que l'offre ne peut qu'évoluer plus lentement que la demande.

L'apparition de l'aciérie électrique a brutalement arrêté la course à la taille des complexes sidérurgiques. Le recyclage compte pour un tiers de la production mondiale d'acier. Cette proportion est encore plus élevée dans les pays développés qui disposent de beaucoup de ferrailles. En effet, en 2007, la Chine produit un tiers de l'acier mondial mais attire 50 % des exportations du minerai de fer[22]. Les bénéfices de l'ensemble des entreprises chinoises de sidérurgie ont atteint 17 milliards d'euros en 2007[22].

Bibliographie

- Le fer au XVIIIe siècle, l'exploitation du fer jusqu'à la Révolution

- Jacques Levainville, L'Industrie du fer en France, Paris, Armand Colin, 1922 ; 1932, médaille d'or de la Société de géographie

Voir aussi

Articles connexes

- Articles génériques

- Outils

- Produits

- Sujets connexes

Liens externes

- (fr) Comment fabrique-t-on l'acier ? sur le site du groupe Arcelor

- www.arcelormediterranee.com - L'acier dans toute sa dimension (ArcelorMittal Fos-sur-Mer et St-Chély d'Apcher)

- Portail de la métallurgie

Notes et références

Notes

- Soit presque le double de l'estimation initiale, qui était de 5,2 milliards de dollars[18]!

Références

- Roland Éluerd, Les mots du fer et des Lumières contribution à l'étude du vocabulaire de la sidérurgie française (1722-1812), Paris, H. Champion, coll. « Bibliothèque de littérature moderne » (no 19), , 524 p. (ISBN 978-2-85203-318-4), p. 126-128

- Pierre-Clément Grignon, Mémoires de physique sur l'art de fabriquer le fer, d'en fondre & forger des canons d'artillerie ; sur l'histoire naturelle, et sur divers sujets particuliers de physique et d'économie..., (lire en ligne)

- Roland Éluerd 1993, p. 59

- Daniel Rivet, L'acier et l'industrie sidérurgique, Paris, Presses universitaires de France, coll. « Que sais-je? » (no 561), , 128 p. (ISBN 2-13-035632-X), p. 46

- Jacques Astier, « Grandes usines sidérurgiques intégrées classiques », dans Techniques de l'ingénieur. Élaboration et recyclage des métaux, Éditions techniques de l'ingénieur, (lire en ligne)

- Olivier C. A. Bisanti, « Histoire du four électrique », Soleil d’Acier, (consulté le )

- (en) Gavin M. Mudd, « The “Limits to Growth” and ‘Finite’ Mineral Resources : Re-visiting the Assumptions and Drinking From That Half-Capacity Glass », , p. 5

- [PDF]Jean-Yves Debost et Bernard Réal, Les rapports des industries de la manutention avec l'évolution des processus de production et des moyens de transport dans le cours de l'internationalisation du capital, Université des Sciences Sociales de Grenoble, Institut de Recherche Economique et de Planification, (lire en ligne), partie 2, p. 47-64

- Marc Installé, « L'industrie sidérurgique en Belgique (I) », Courrier hebdomadaire du CRISP, CRISP, nos 660-661, 1974 /34-35 (ISSN 0008-9664, lire en ligne)

- « La structure de la sidérurgie belge (II) », Courrier hebdomadaire du CRISP, CRISP, nos 305-306, 1965 /37 (ISSN 0008-9664, lire en ligne)

- « La création d'un complexe sidérurgique maritime à Selzaete : Sidemar », Courrier hebdomadaire du CRISP, CRISP, no 124, 1961 /34, p. 1-25 (DOI 10.3917/cris.124.0001, lire en ligne)

- Jacques Malézieux, Les Centres sidérurgiques des rivages de la mer du Nord et leur influence sur l'organisation de l'espace, Publications de La Sorbonne, , p. 57

- (en) Antony C. Sutton, Western Technology and Soviet Economic Development 1945 to 1965, Hoover Institution Press, (lire en ligne [PDF]), p. 125

- [PDF]Michel Freyssenet, La sidérurgie française 1945-1979 : L'histoire d'une faillite. Les solutions qui s'affrontent, Paris, Savelli, coll. « Documents critiques », , 241 p. (ISBN 978-2-85930-030-2, OCLC 417353871, notice BnF no FRBNF34648522, présentation en ligne, lire en ligne), p. 154

- (en) « Brazil may bar Thyssen unit sale to foreigner », Reuters, (lire en ligne)

- [PDF]Michel Freyssenet, La sidérurgie française 1945-1979 : L'histoire d'une faillite. Les solutions qui s'affrontent, Paris, Savelli, coll. « Documents critiques », , 241 p. (ISBN 978-2-85930-030-2, OCLC 417353871, notice BnF no FRBNF34648522, présentation en ligne, lire en ligne)

- [PDF]Olivier C. A. Bisanti, « L'aventure sidérurgique de Fos-sur-Mer - Logiques d'hier, d'aujourd'hui et de demain », soleildacier.ouvaton.org,

- (en) « Second blast furnace fired up at ThyssenKrupp CSA in Brazil », ThyssenKrupp,

- (en) « ArcelorMittal, Nippon Steel Buy ThyssenKrupp Alabama Steel Mill for $1.55 Billion », Reuters, (lire en ligne)

- [PDF]Olivier C. A. Bisanti, « L’aventure sidérurgique de Fos-sur-Mer », Soleil d'acier,

- (en) Ivan Roberts, Trent Saunders, Natasha Cassidy et Gareth Spence, « China's Evolving Demand for Commodities », Reserve Bank of Australia,

- Alain Faujas, « Le minerai de fer augmentera d'au moins 65 % en 2008 », Le Monde, (lire en ligne, consulté le )

- Portail de la chimie

- Portail de la production industrielle

- Portail des sciences des matériaux

- Portail de la métallurgie