Lithographie à faisceau d'électrons

L'utilisation d'un faisceau d'électrons pour tracer des motifs sur une surface est connue sous le nom de lithographie par faisceau d'électrons. On parle également de lithographie électronique. Par rapport à la photolithographie, l'avantage de cette technique est qu'elle permet de repousser les limites de la diffraction de la lumière et de dessiner des motifs avec une résolution pouvant aller jusqu'au nanomètre. Cette forme de lithographie a trouvé diverses formes d'application dans la recherche et l'industrie des semi-conducteurs et dans ce qu'il est convenu d'appeler les nanotechnologies.

Vue d'ensemble[1]

La lithographie électronique implique un faisceau d'électrons qui doit être adressé précisément dans la zone que l'on veut impressionner. Bien que des concepts de projection analogues à ce qui est pratiqué en photolithographie aient été explorés, il s'agit, en pratique, d'un procédé purement sériel, nécessairement long, comparé à une technique parallèle comme la projection de masque utilisée couramment en photolithographie et pour laquelle la surface entière est impressionnée simultanément.

Si la lithographie par faisceau d'électrons souffre d'un handicap lorsqu'il s'agit de produire des circuits intégrés dans une unité de fabrication de semi-conducteurs, elle est au contraire devenue la technique de référence pour la génération, c'est-à-dire l'écriture, de masques pour la photolithographie. L'écriture sérielle par faisceau d'électrons est également couramment utilisée pour la réalisation de circuits prototypes pour lesquels la réalisation d'un masque destiné aux productions de grands volumes ne s'impose pas.

On peut faire de la lithographie électronique avec des systèmes spécialisés qui permettent d'obtenir un débit relativement élevé avec la possibilité de conserver une bonne résolution. Typiquement, elle permet de réaliser des lignes de 20 nanomètres sur une zone plus grande que le centimètre carré. S'il s'agit simplement de réaliser des dispositifs sur des zones modestes de quelques millimètres carrés, on peut utiliser un simple microscope électronique à balayage équipé d'un accessoire de lithographie qui permet de contrôler le balayage du faisceau pour réaliser des motifs.

Une difficulté à surmonter pour réaliser des circuits entiers dont la densité est aléatoire est l'« effet de proximité » qui limite pratiquement à 20 nanomètres les largeurs de ligne minimum que l'on peut obtenir avec la lithographie électronique.

Avec les derniers développements de l'optique électronique, ce n'est pas un problème de produire un faisceau d'électrons plus petit que 10 nm. La limitation de la dimension des spots électroniques résulte des aberrations géométriques et des interactions coulombiennes dans le faisceau (voir cette partie de cet article). Cependant, la résolution pratique de la lithographie par faisceau d'électrons n'est pas déterminée par la taille du spot électronique, mais par l'élargissement du faisceau dans la résine sensible aux électrons du fait des interactions électron-matière[2].

Histoire et concepts

Les limites de la lumière

Dès les débuts de l'industrie des semi-conducteurs et du procédé planar, il est clair que le progrès des circuits intégrés se fera en réduisant les dimensions des composants. Cette tendance sera exprimée par la fameuse Loi de Moore, en 1965. Mais cette réduction des dimensions semble limitée par la longueur d'onde des sources de lumière utilisées pour l'opération de photolithographie, essentielle dans la technologie planar.

De la même façon qu'une instrumentation très proche de la microscopie optique permet de réaliser l'impression d'images sur un substrat recouvert d'une couche photosensible, on parle alors de photolithographie, l'idée d'une lithographie à faisceau d'électrons a suivi de très près l'apparition des premiers microscopes électroniques. Dès 1958, un chercheur du Stanford Research Institute, K.R. Shoulders imaginait de réduire par des moyens de l'optique électronique l'image d'un masque disposé dans une colonne électronique et de projeter cette image sur un échantillon enduit par exemple d'une couche de triphénylsilanol. La zone impressionnée par le faisceau d'électrons se transforme en un masque de dioxyde de silicium lorsqu'elle est portée à 200 °C[3],[4]. Dès 1962, Wells émet l'idée d'utiliser des résines photosensibles et de piloter directement le faisceau électronique d'un microscope à balayage[5].

Le temps du « Flying spot »

À partir de 1965, les laboratoires d'un certain nombre de grandes sociétés réalisent des transistors dont la largeur de grille est égale ou inférieure au micromètre. En 1965, Beer aux Mullard Research Lab (Philips) de Redhill, en Angleterre, effectue dans une colonne électronique la réduction d'un masque, mettant en œuvre avec un faisceau d'électrons le même concept de projection d'une image d'un masque de la photolithographie[7].

Beer et ses collègues voulaient montrer que la lithographie par faisceau d'électrons rendait possible la réalisation de transistor MOS à grille courte, mais la réduction d'un masque n'était pas la bonne voie. Assez vite, les ingénieurs vont tirer parti de l'avantage offert par les faisceaux d'électrons, leur sensibilité aux champs électriques ou magnétiques qui permet de les piloter assez facilement pour réaliser un dessin donné. C'est l'époque où les microscopes électroniques à balayage (MEB) se répandent de façon fulgurante dans les labos de recherche, et le faisceau d'électrons des MEB est le pinceau idéal pour dessiner des circuits.

Cependant, dans les années soixante, les MEB ne sont pas encore contrôlés par ordinateur, et la façon la plus simple de contrôler le faisceau d'électrons d'un MEB reste le procédé du « Flying Spot » qui nécessite encore la réalisation d'un masque. En 1966, un transistor bipolaire ayant un contact d'émetteur de 1 µm2 est réalisé aux laboratoires de Westinghouse à Pittsburgh aux États-Unis[8]. La résine utilisée est l'AZ1350, la même que celle utilisée en photolithographie.

En 1968, les laboratoires Mullard présentent, toujours par la technique, la réalisation d'un transistor MOS dont la largeur de grille est de 1 µm, et en 1969, T.H.P.Chang, de la société Cambridge Instruments, pionnière dans la microscopie à balayage, présente un système de « Flying Spot » comme accessoire de son célèbre MEB Stereoscan. Mais la même année, M.Hatzakis et A.N.Broers, du Thomas J. Watson Research Center d'IBM, présentent une machine à faisceau d'électrons conçue spécialement pour la lithographie. Le dessin à écrire sur le circuit est enregistré dans un ordinateur qui contrôle la déflexion du faisceau d'électrons, le temps du Flying Spot est terminé.

Broers et Chang sont tous les deux issus du laboratoire de l'Université de Cambridge où Charles Oatley avait mené ses travaux sur le MEB. Un autre étudiant de ce laboratoire, Fabian Pease, ira développer un instrument aux Bell labs.

Les machines à « faisceau gaussien » et « adressage vectoriel » (Vector scan)

À la fin des années soixante, on compte déjà par dizaines le nombre de transistors présents sur un circuit intégré. La conception assistée par ordinateur (CAO) devient couramment utilisée dans l'industrie des semi-conducteurs et le codage du dessin d'un niveau de circuit est généré d'abord sous forme numérique. Les machines de lithographie à faisceau d'électrons qui sont développées sur le modèle de la machine de Broers sont toutes équipées d'un ordinateur. Leur optique électronique est également optimisée pour les besoins de la lithographie qui sont différents de ceux de la microscopie: en lithographie, il est nécessaire que les différentes « aberrations » soient minimisées sur un champ d'écriture si possible aussi grand que la taille du circuit. En fait, l'utilisation pour déplacer la tranche de silicium, de tables mécaniques contrôlées par interférométrie laser, va permettre de découper le dessin d'un circuit en plusieurs zones avec de très bonnes précisions de raccordement. La première machine de lithographie équipée d'une interférométrie laser a été conçue par Jacques Trotel, quand il travaillait sous la responsabilité d'Olivier Cahen, au Laboratoire central de recherches (LCR) de Thomson-CSF[6]. La superposition précise des masques successifs sur le même support était réalisée grâce à des interféromètres laser, qui donnaient un signal sous forme de nombre de quarts d'onde, par lequel on compensait en boucle ouverte l'erreur de positionnement de l'échantillon par une déviation du faisceau électronique. Ce modèle d'équipement a été vendu trois fois à l'exportation.

Une deuxième version, par images électroniques à échelle réduite de fentes de dimensions variables, étudiée ultérieurement par la même équipe, à l'initiative et sous la responsabilité de Georges Pircher, a été un échec total.

Comme dans les microscopes électroniques, le spot que l'on projette sur l'échantillon est la réduction d'une source dont on présume qu'elle a un profil obéissant à une loi de Gauss. On appelle ces machines « à faisceau Gaussien ». Par définition, une machine à faisceau gaussien n'écrit qu'un pixel à la fois.

Dans le courant des années soixante-dix, la plupart des laboratoires de recherche impliquées dans le domaine des composants électroniques, electroacoustiques ou électro-optiques s'équipent en machines de lithographie de type « vector Scan » et sont donc en mesure de réaliser des dispositifs et des circuits « submicroniques ». À cette époque, les largeurs de ligne dans les unités de fabrication de circuits intégrés sont de 3,5 µm, alors qu'elles étaient de 10 µm cinq ans auparavant. La croyance est répandue que les procédés basés sur la photolithographie ne pourront pas descendre en dessous du micromètre, ordre de grandeur de la longueur d'onde de la lumière visible qui correspond au spectre des illuminateurs dont sont équipées les machines de photolithographie. L'avenir serait radieux pour la lithographie électronique si le temps d'écriture nécessaire pour couvrir entièrement une tranche de silicium de trois pouces est largement supérieur à celui des machines optiques : là où les machines « vector scan » écrivent pixel par pixel, les machines optiques projettent l'image d'un masque unique sur toute la surface de la tranche.

Les machines à balayage (Rasterscan)

Si l'introduction en production des machines de lithographie électronique pose problème, il s'avère qu'elles représentent l'outil idéal pour la génération des masques, tant la connexion entre le calculateur ayant accès au codage du circuit et la déflexion du faisceau est simple et rapide. À partir de 1976, les « boutiques de masques » (« maskshops ») commencent à s'équiper en machines de lithographie électronique. Comme il s'agit de réaliser des masques à l'échelle x10, le spot électronique peut être plus grand que le micromètre. Les machines de lithographie électroniques utilisées pour faire des masques sont généralement de type « Raster scan », c'est-à-dire qu'au lieu d'adresser le faisceau successivement sur chaque rectangle, on le balaye systématiquement sur toute la surface du masque, en l'effaçant par une déflexion appropriée sur les zones qui ne doivent pas être écrites. Le MEBES, développé par les Bell Labs est le standard qui équipe toutes les « maskshops » à la fin des années soixante-dix.

Le MEBES est une machine à « faisceau gaussien », mais l'« Électrocomposeur » développé par Thomson-CSF et mis en service à Grenoble en 1976 est une machine à « faisceau fixe » : le spot projeté sur l'échantillon est un carré de 2,5 µm, image réduite d'un diaphragme à ouverture carrée placé dans la colonne électronique. Les tables des deux machines sont équipées d'interférométrie laser.

Les faisceaux formés variables (Variable Shaped Beam)

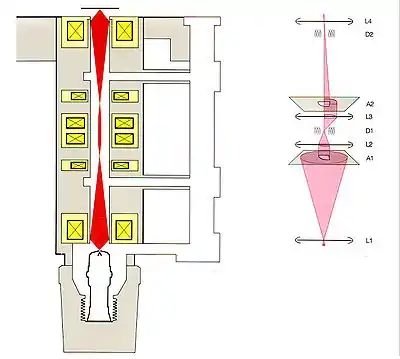

Le principe des « faisceaux formés variables » (« Variable Shaped Beam ») est inspiré des machines optiques utilisées pour générer des masques (« photocomposeurs » ou « Optical Pattern Generator ») avant l'arrivée des machines électroniques: le dessin étant partitionné en rectangles de taille variable, chaque rectangle agrandi était réalisé, en creux, à l'aide de deux équerres mobiles, et son image réduite projetée sur le masque disposé sur une table mobile. Le même principe peut être mis en œuvre par des moyens d'optique électronique en remplaçant les déplacements mécaniques des deux équerres par des déflexions de faisceau d'électrons. Il est ainsi possible de changer la forme du rectangle en moins d'une microseconde.

Pour générer une ligne de un micromètre de largeur avec une résolution de 0,2 µm, on peut ainsi partitionner la ligne en rectangles de 1 µm x 10 µm. En projetant 250 pixels simultanément, on peut espérer réduire d'autant le temps d'exposition.

Une source électronique (tout en bas) est agrandie par la lentille L1 et imagée sur un stencil A1 en forme d'équerre. Avec la lentille doublet L2-L3, A1 est imagé à échelle x1 sur un autre stencil A2. Ainsi, l'image composite de A2 et de l'image de A1 est un rectangle dont les dimensions sont rendues variables par le déflecteur D1. Ce rectangle est réduit et son image est focalisée par le lentille L4. Sa position sur la tranche de silicium ou sur le masque est adressée par le déflecteur D2

Des résultats expérimentaux prouvant que ce principe pouvait être mis en œuvre sont présentés simultanément par plusieurs équipes américaines, française et japonaise en 1978. Il va s'avérer que l'entreprise Zeiss localisée à Iéna en République démocratique allemande a tenté de breveter l'idée avant tous les autres, mais le brevet du faisceau d'électrons rectangulaire variable était antériorisé depuis 1969 par Leendert Fontijn, un Hollandais de l'Université de Delft, dans le cadre de travaux de thèse orientés vers l'enregistrement dans un domaine complètement extérieur aux semiconducteurs[9].

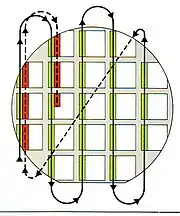

L'extrême rapidité d'exposition impose à ses systèmes d'écrire « à la volée » pour exploiter au mieux les possibilités de rapidité d'un tel instrument. En effet, déplacer la table sur laquelle est placée l'échantillon et l'arrêter à chaque nouveau champ d'exposition est beaucoup trop pénalisant. Il est plus avantageux de gérer en permanence la vitesse et la position de la table, toujours repérée avec l'interférométrie laser et d'écrire les rectangles « à la volée » dans une bande dont la largeur peut aller de la centaine de micromètres au millimètre selon les instruments.

Le particularisme d'IBM

Si le laboratoire Thomas Watson d'IBM héberge a développé, avec Alec Broers, d'abord, puis T.H.P. Chang (qui a quitté la firme Cambridge Instruments), un excellent système de type « vector scan » pour diverses applications du laboratoire de recherche. L'originalité d'IBM est dans le développement d'un autre système d'un autre projet à faisceau d'électrons dans l'unité de fabrication d'East Fishkill. Il s'agit de faire de l'écriture directe sur des tranches de Silicium, en production, pour certains niveaux de personnalisation de circuits. Le projet commence dès la fin des années soixante autour de Hans Pfeiffer et d'une équipe d'Allemands venus de l'Université de Berlin. Ils développent une machine à faisceau fixe : le spot électronique projeté sur l'échantillon est un carré de 2,5 µm. Les instruments EL1 et EL2 sont installés à la fin des années soixante-dix dans les usines d'East Fishkill, dans le Connecticut et à Corbeil-Essonne en région parisienne[10].

À cette époque, IBM est non seulement le plus grand constructeur informatique, mais aussi le plus grand fabricant de composants électroniques qu'il produit pour ses besoins internes, et il produit donc également les machines de lithographie à faisceau d'électrons installées dans les lignes spéciales « QTAT » (« Quick Turn Around Time »). Aucun autre industriel des semi-conducteurs n'a adopté cette stratégie de circuits personnalisés dont un des niveaux de connexion est réalisé par lithographie électronique. Au début des années quatre-vingt, les EL2 sont remplacés par des EL3, machines à faisceaux formés variables.

Prevail et Scalpel

Dans les années 1990, alors que la microlithographie optique a fait d'énormes progrès et que la preuve a été faite qu'elle garde sa place lorsque les largeurs de trait devenaient beaucoup plus petites que le micron, on se remet à croire qu'elle ne pourra pas assurer le passage en dessous de 100 nm. La lithographie à faisceau d'électrons redevient un candidat sérieux pour faire de l'écriture sur wafer. Mais il fallait aller au-delà de l'écriture séquentielle et projeter globalement des images réduites de masques pour que les débits, mesurés en wafers par heure, soient comparables aux technologies optiques. Ce souci de préparer l'avenir donne naissance à deux projets pharaoniques, Prevail[11] qui associe Nikon à IBM et Scalpel[12] qui associe les Bell labs à ASML.

Mais les problèmes sont considérables, les électrons ont cet inconvénient, comparés aux photons, qu'ils sont sensibles aux plus infimes champs électriques ou magnétiques perturbateurs. En 2001, malgré toutes les prouesses techniques qui ont été réalisées, chacun des deux projets est abandonné. La lithographie continue d'exister, sous ses deux formes, faisceau gaussien et faisceau à forme variable pour l'écriture des masques ou pour la réalisation de circuits prototypes, mais c'est la photolithographie qui reste la technique hégémonique pour l'écriture directe sur les wafers dans les unités de production.

Physique associée à la lithoghaphie par faisceau d'électrons

Théorie des aberrations

La conception et l'amélioration des microscopes électroniques font appel à une discipline appelée optique électronique. La problématique d'un microscope est de disposer de grands champs de vision pour repérer les zones intéressantes, mais la résolution ultime n'est requise que pour les faibles champs.

Au contraire, en lithographie électronique, il est nécessaire que la finesse des traits et la justesse de positionnement soit la même sur l'ensemble d'un champ où le faisceau est adressé. Ceci dépend des propriétés combinées de la dernière lentille magnétique et du système de déviation du faisceau, généralement intégré à cette lentille. La théorie des aberrations d'un tel système s'éloigne sensiblement de la théorie des aberrations des lentilles optiques tout en conservant un formalisme assez semblable.

À l'université de Cambridge, l'Engineering Department, qui avait vu la naissance du microscope à balayage, a développé à la fin des années soixante et au cours des années soixante-dix et quatre-vingt une forte activité de recherche dans ce domaine. Eric Munro en particulier est devenu le spécialiste des lentilles magnétiques et des systèmes combinés lentille-déflecteurs.

Interactions coulombiennes dans le faisceau

Avec les faisceaux formés fixes d'abord, puis variables à partir de 1978, il devient nécessaire de transporter des courants électroniques importants tout en conservant la finesse de la forme de ceux-ci. Chaque trajectoire électronique n'est pas indépendante des autres à cause des interactions « coulombiennes », autrement dit des forces de répulsion entre électron. On met en évidence que ces interactions peuvent être classées en deux catégories: les effets de charge d'espace et les phénomènes stochastique ![]() s. Les premiers étaient bien connus dans les milieux des accélérateurs de particules, et ils peuvent généralement être compensés par un réglage approprié des lentilles de la colonne électronique. Les interactions stochastiques avaient été mises en évidence par Boersch, à l'Université de Berlin. Les anciens de l'Université de Berlin, au service d'IBM dans l'équipe d'Hans Pfeiffer, ont contribué grandement à en faire la théorie pour en déduire les limitations que ces effets stochastiques allaient imposer à la lithographie électronique[13].

s. Les premiers étaient bien connus dans les milieux des accélérateurs de particules, et ils peuvent généralement être compensés par un réglage approprié des lentilles de la colonne électronique. Les interactions stochastiques avaient été mises en évidence par Boersch, à l'Université de Berlin. Les anciens de l'Université de Berlin, au service d'IBM dans l'équipe d'Hans Pfeiffer, ont contribué grandement à en faire la théorie pour en déduire les limitations que ces effets stochastiques allaient imposer à la lithographie électronique[13].

Interactions électrons matière

Transfert de l'énergie des électrons dans la matière

Les électrons primaires du faisceau incident perdent leur énergie en pénétrant dans un matériau solide. Il s'agit de collisions avec d'autres électrons, c'est une interaction non élastique. Pour des collisions, le transfert de la quantité de mouvement de l'électron incident vers un électron du solide peut être exprimé par[14]

où est la distance avec l'électron le plus proche, et est la vitesse de l'électron incident.

L'énergie transférée au cours de la collision est donnée par

où est la masse de l'électron et l'énergie de l'électron incident donnée par:

.

En intégrant sur toutes les valeurs de comprises entre l'énergie de liaison la plus faible et l'énergie des électrons incidents, on obtient comme résultat que la section efficace totale pour une collision est inversement proportionnelle à l'énergie incidente et proportionnelle à . Comme dans le cas général, , il faut surtout retenir que la section efficace est inversement proportionnelle à l'énergie de liaison.

Avec la même approche d'intégration, mais, cette fois-ci sur la gamme de à , en comparant les sections efficaces, on obtient que la moitié des collisions inélastiques des électrons incidents produisent des électrons avec des énergies cinétiques plus grandes que . Ces électrons secondaires sont capables de rompre des liaisons (avec des énergies de liaison de ) à une certaine distance de la collision d'origine. De plus, ils peuvent générer des électrons de plus basse énergie qui peuvent être la source d'un phénomène d'avalanche. C'est ainsi que les électrons secondaires jouent un rôle important dans la dispersion de l'énergie déposée.

Effet de proximité

Sous l'impact du faisceau électronique, la génération d'électrons secondaires ou rétrodiffusés est inévitable. Les électrons secondaires sont la cause d'un élargissement du faisceau qui peut être réduit en augmentant l'énergie des électrons incidents ou en réduisant l'épaisseur de la couche de l'électrorésine.

Les électrons rétrodiffusés par le substrat situé en dessous de la résine produisent ce que l'on appelle l'« effet de proximité » produit par. Plus les lignes que l'on veut réaliser sont fines, et plus l'effet de proximité est crucial. Les électrons adressés sur un motif donné ont tendance à impressionner partiellement la résine électrosensible sur toute la zone autour du motif. Ainsi, lorsqu'un motif est dans une zone où la densité de motifs est grande, il aura tendance à être élargi si la densité électronique utilisée pour écrire le motif est indépendante des motifs voisins. Il résulte de l'effet de proximité une limitation pratique de l'ordre de 20 nm pour les largeurs de lignes écrites en lithographie par faisceau d'électrons[15].

Pour évaluer le parcours de ces électrons, on doit avoir recours à une simulation de Monte Carlo avec une précision en énergie meilleure que 1 eV[16]. Du fait de ces phénomènes d'interaction électron-matière un peu complexes, la résolution limite est rarement annoncée comme une valeur bien déterminée, comme ce peut être le cas d'un système optique limité par la diffraction de la lumière[2].

L'effet de proximité dont il a déjà été question résulte plus particulièrement d'un processus de rétrodiffusion qui peut se produire à une profondeur relativement élevée, dans le substrat, sous la résine.

Vers la nanolithographie

Pour réduire le problème de la génération d'électrons secondaires, une solution est d'utiliser des électrons incidents de basse énergie pour exposer la résine. Idéalement, ces électrons devraient avoir une énergie dont l'ordre de grandeur reste dans la gamme des quelques électron-volts. Ces conditions sont remplies lorsqu'un microscope à effet tunnel est la source d'électrons[17].

Les résultats expérimentaux suggèrent que des électrons dotés d'une énergie plus faible que 12eV peuvent pénétrer une couche de résine polymère de 50 nm d'épaisseur. La contrepartie d'une énergie incidente si faible est qu'il devient difficile d'empêcher la dispersion du faisceau d'électrons dans la résine[18]. Les systèmes d'optique électronique à basse énergie et de grande résolution spatiale présentent d'énormes problèmes de conception[19], car les interactions coulombiennes sont d'autant plus importantes que l'énergie du faisceau d'électrons est faible.

Une autre tendance de la lithographie par faisceau d'électrons est d'aller vers les très hautes énergies, plus de 100 keV pour usiner l'échantillon en le pulvérisant. Il s'agit d'un phénomène souvent observé en Microscopie électronique en transmission[20]. Ce procédé est toutefois très inefficace et demande un temps d'exposition beaucoup plus long que la lithographie électronique conventionnelle. Il présente également des risques d'endommager l'échantillon.

En dépit de toutes les complications dont il a été fait mention dans cet article, la lithographie par faisceau d'électrons à différentes énergies reste le moyen le plus pratique de concentrer de l'énergie dans la plus petite section.

Notes et références

- (en) M.A. McCord, M. J. Rooks, SPIE Handbook of Microlithography, Micromachining and Microfabrication, 2000, chapitre 2

- (en) N. Broers et al., Microelectronic Engineering, vol.32, 1996, p.131-142

- (en) Olivier C. Wells, Electron Beam in microelectronics, in Introduction to Electron Beam Technology, Robert Bakish editor, Wiley, 1962, p.371-72

- (en) P.R.Thornton, Scanning Electron Microscopy, Chapman and Hall, 1968, p.348

- (en) Olivier C. Wells, Electron Beam in microelectronics, in Introduction to Electron Beam Technology, Robert Bakish editor, Wiley, 1962, p.374

- (en) O.Cahen,J.Trotel, High Performance Step and Repeat Machine Using an Electron Beam and Laser Interferometers, 4th Intern. Conf. on El & Ion Beam Sci & Technol, Los Angeles, 1970

- (en) A.F. Beer et al, The preparation of High Resolution Silica Diffusion Barriers by an Electron Stimulated Reaction, 2nd Int. Conf, El & Ion Beam Sci & Technol., New-York, 1966

- (en) M.W.Larkin et R.K.Matta, The Electron Beam Fabrication of Small Geometry Transistors, Solid State Electronics, Pergamon Press 1967, vol 10, p.491-496

- (en) Leendert A. Fontijn, An electron exposure system for recording and printing, Delftsche Uitgevers Maatschappij N.V., 1972

- (en) H.Pfeiffer,The history and potential of maskless e-beam lithography, Microlithography World February, 2005]

- (en) H.C.Pfeiffer et al., Prevail—Electron projection technology approach for next-generation lithography, IBM J.Res. & Dev. Vol.45, 5, 2001

- (en) Scalpel: A Projection Electron Beam approach to suboptical Lithography [PDF]

- (en) H.C. Pfeiffer, T.C.Groves, T.H.Newman, High Throughput High Resolution Electron Lithography, IBM. Res. Develop. vol.32, No 4, July 1988 [PDF]

- (en) L. Feldman and J. Mayer, Fundamentals of Surface and Thin Film Analysis, volume 54, 1986, p.130-133

- (en) J. A. Liddle et al., Mat. Res. Soc. Symp. Proc. vol. 739 issue n°19, 2003, p.19-30 [PDF]

- H. Seiler, J. Appl. Phys., volume 54, 1983 | p.R1-R18

- C. R. K. Marrian et al., J. Vac. Sci. Tech. B, vol10, 1992, p.2877-2881

- T. M. Mayer et al., J. Vac. Sci. Tech. B vol, 1996 p.2438-2444

- L. S. Hordon et al., J. Vac. Sci. Tech. B, vol.11, 1993, p.2299-2303

- R. F. Egerton et al., Micron, vol.35, 2004, p.399-409

Annexes

Articles connexes

Généralités

Modèles disponibles sur le marché

Faisceau formé variable

Faisceau gaussien

Nanolithographie

- Portail des micro et nanotechnologies

- Portail de l’électricité et de l’électronique