Coque (bateau)

La coque est le constituant premier d'un bateau : elle forme le flotteur, c'est-à-dire l'élément assurant la flottabilité et l'étanchéité. Un bateau peut comprendre une seule coque (on l'appelle alors monocoque) ou plusieurs (multicoque) : un catamaran comprend deux coques, un trimaran trois, suivent les quadrimarans et les pentamarans. Sa rigidité provient notamment de sa forme courbe, propriété mécanique générale des coques.

Pour les articles homonymes, voir Coque.

Composition

.JPG.webp)

La coque est l'enveloppe extérieure du navire, elle est constituée du bordé, est étanche pour la partie immergée (œuvres vives) et a, généralement, des formes étudiées pour que le bateau puisse se déplacer assez facilement dans l'eau.

Elle possède également des appendices qui sont :

- le gouvernail ;

- l'hélice et son arbre (sauf dans le cas d'un moteur sail-drive où l'arbre est absent ou bien dans le cas de pods) ;

- les plans anti-dérives (dérive) ;

- la quille et sa ligne de quille.

On pourrait aussi inclure l'étrave, le tableau arrière… mais il s'agit d'éléments qui varient fortement d'une coque à l'autre.

Dimensions et formes

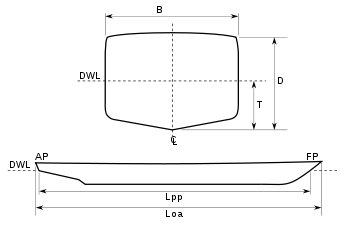

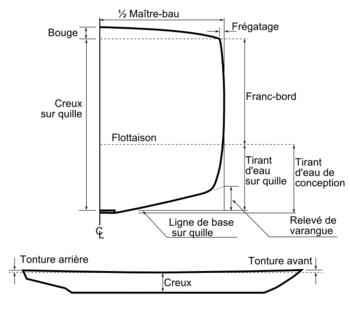

La coque est mesurée par différentes longueurs telles que la longueur hors-tout, la longueur entre perpendiculaires, le maître-bau, le creux, le tirant d'eau et le franc-bord. On décrit sa forme avec le frégatage, le bouge ou la tonture.

Structure

La structure de la coque doit être conçue pour prendre en compte des contraintes à différentes échelles.

La poutre-navire ne doit pas se rompre si le bateau chargé navigue dans une mer dont la longueur d'onde est égale à sa longueur (appui aux extrémités et charge au milieu ou appui au milieu et charge aux extrémités). Elle ne doit pas non plus, dans les mêmes conditions, se déformer au point que la ligne d'arbre force sur ses paliers. Dans le cas d'un voilier, les efforts sur le gréement ne doivent pas déformer la poutre navire au point de modifier sensiblement la géométrie du gréement (étai mou diminuant l'efficacité du foc, bastaques déréglées pouvant entraîner la rupture du mât).

Le bordé doit résister à la pression statique de l'eau et aux contraintes exercées sur lui directement ou indirectement par la cargaison. Il doit aussi résister à la pression dynamique due à la vitesse du navire, à l'impact des vagues, et aux mouvements verticaux de la coque. Ce dernier effet est en général estimé équivalent à celui d'une colonne d'eau d'une hauteur égale à la longueur de la coque.

Les efforts ponctuels transmis par le gréement, le moteur, le gouvernail, et autres équipements doivent être répartis sur une surface de coque suffisante pour éviter toute déformation sensible ou déchirure du bordé.

Matériaux

Jusqu'à une époque relativement récente, les coques étaient exclusivement réalisées en bois. Grâce à l'évolution des sciences et des techniques, les coques sont maintenant construites en matériaux très variés, chacun étant plus ou moins adapté à tel ou tel type de construction.

Le bois

_mg_5065.jpg.webp)

Il s'agit du matériau de construction historique, mais aussi du moins résistant lorsqu'il est utilisé en construction classique (bois massif). Par contre, en lamellé-collé, sa résistance est équivalente voire supérieure au composite pour un poids proche. La technique du bois moulé consiste à croiser des couches de bois tranché et / ou des feuilles de contreplaqué. Les couches sont tenues par des agrafes et collées entre elles par des colles ne nécessitant pas de plaquage. On utilise des colles résines type polyuréthane ou époxyde, qui viennent saturer le bois (pénétrer dans toutes ses pores avant durcissement). À poids égal, les coques en bois moulé sont plus résistantes que les stratifiés polyester classiques, et ne demandent qu'un entretien très limité (une peinture tous les cinq ans). Il n' y a pas de risque d'osmose (pas de résine polyester), pas de risque de pourrissement (le bois est saturé de résine), pas de fissure qui peuvent apparaître grâce au croisement des couches. Malgré son nom, c'est un matériau très moderne qui n'est utilisé en navigation de plaisance que depuis les années 1950. Le contreplaqué est également utilisé, plutôt pour des bateaux de taille modérée (maximum 12-13 m), solide mais assez peu résistant aux chocs. Durabilité plutôt moyenne.

L'acier

L'acier est actuellement le matériau le plus répandu (en considérant le tonnage de la flotte mondiale). C'est aussi le plus durable et solide, avec notamment une énorme résistance aux chocs. Sur certains voiliers de plaisance, on utilise également l'acier inoxydable, peu utilisé car cher. Le premier bateau de plaisance qui fut construit en acier inoxydable est l'Inox de Marcel Bardiaux.

L'aluminium

Depuis les années soixante, les progrès dans les techniques de soudure, notamment la soudure en atmosphère inerte (gaz argon) ont permis le développement de ce matériau dans la construction navale.

Les constructions aluminium traditionnelles permettent de réaliser des unités résistant à la corrosion et remarquablement légères qui furent adaptées à la compétition et la course-croisière.

Sur les bateaux de croisière, la technique dite « strongall » (aluminium épais sans structure) permet des constructions très simplifiées, d'une très grande solidité, rigidité et une grande résistance aux chocs. Ce matériau est très sensible à l'oxydation, sa protection doit être très soignée. On rencontre de plus en plus souvent de bateaux à coque en acier et superstructures en aluminium, pour abaisser le centre de gravité.

Le cupronickel

Le cupronickel est un alliage de cuivre proche du bronze est parfois utilisé pour sa résistance à la corrosion et son effet anti-salissures naturel (la coque n'est pas peinte sous l'eau). Ce métal est utilisé pour la construction de certains chalutiers américains. Type de construction peu développé car son coût est élevé.

Le ferro-ciment

Type de construction dont les principes d'architectures sont proches d'une coque bois, mais les matériaux employés et leur mise en œuvre très différents.

La construction repose sur une ossature d'armature métallique (quille, couples, varangues) constituée d'armature béton de fort diamètre, mise en forme au gabarit de la coque. Leur section varie selon la résistance attendue, les liaisons sont particulières aux coques de bateau pour ne pas créer de sur-épaisseur. Sur ces armatures sont tendues des nappes de grillage treillis très dense, dont le nombre varie selon la solidité, donc l'épaisseur de coque à atteindre[1].

Le liant, à base de ciment à granulométrie et dosage très bien maîtrisés, est très souvent complété par des adjuvants utiles : hydrophobe, résines… L'application du liant se fait directement sur l'armature et les couches de grillage qui jouent alors également le rôle de moule. L'application de ce liant est fondatrice de la qualité et de la durabilité du résultat final. L'application idéale ne laissant aucune bulle d'air dans le liant, afin que celui-ci recouvre et adhère complètement aux structures métalliques. Par conséquent, les méthodes de pulvérisation, projection ou injection ne sont pas conseillées.

La coque résultante, si la construction est réussie, atteint le même devis de poids que la même coque en bois. Les caractéristiques mécaniques sont très proches de celles de l'acier, l'élasticité en moins. Ce sont donc des coques plutôt très solides mais qui ne se déforment pas. Son entretien se ramène à celui d'une coque polyester, car en finition les coques ferro-ciment sont enduites d'époxyde.

Si le revêtement primaire époxyde est réussi (époxydes particuliers pour application sur le ciment), alors la coque peut recevoir un traitement sous-marin cuivré de type Oceoprotect ou assimilé. Si la couverture des armatures est soignée, alors la coque peut même se dispenser d'anode à condition que l'enduit époxyde et sous-marin recouvre toutes les parties métalliques annexes (ferrure, mèche de safran…).

Le principal avantage de ce mode de construction est de pouvoir faire des coques en forme, solides et durables sans moule. Le ferro-ciment s'est taillé une mauvaise réputation sur les côtes françaises, car il a été souvent mis en œuvre par des constructeurs amateurs aux compétences approximatives. Cependant, il est utilisé à l'échelle industrielle dans l’hémisphère sud, sur des unités moyennes à grosses (20 mètres et plus).

Les matériaux composites

Constitué d'une résine souvent polyester comme matrice et d'un renfort en fibre de verre, voire en fibre de carbone, le matériau composite est très répandu dans la construction de plaisance depuis les années 1970. Il est facile d'entretien, recouvert de gelcoat. Il est solide et léger et se plie bien aux procédés industriels. La durabilité est très moyenne à cause de la dégradation chimique des résines (sauf époxyde, rares car très chères).

- Différents types de coques de bateaux

Reconstruction d'une coque en bois.

Reconstruction d'une coque en bois. Coque en bois d'un chalutier de pêche côtière.

Coque en bois d'un chalutier de pêche côtière..jpg.webp) Coque en acier d'un chalutier hauturier.

Coque en acier d'un chalutier hauturier. Coque en acier d'un navire de commerce.

Coque en acier d'un navire de commerce.-_by-RaBoe_1.jpg.webp) Catamaran rapide à coque en aluminium.

Catamaran rapide à coque en aluminium. Coque en matériaux composites d'un voilier moderne.

Coque en matériaux composites d'un voilier moderne.

Coques des sous-marins

Les coques des sous-marins ont subi plusieurs évolutions : les sous-marins ont une coque en forme de cigare, qui était déjà visible sur les premiers sous-marins et appelée alors « coque en goutte d'eau », en s'inspirant du corps des baleines. Cette forme réduit la traînée hydrodynamique en submersion, mais l'augmente en surface et dégrade la tenue à la mer en surface. Puisque la plupart des premiers sous-marins devaient opérer en surface à cause de leurs moteurs Diesel, leurs coques étaient un compromis : on considérait qu'une augmentation de traînée sous l'eau était acceptable étant donné leur faible vitesse. Ce n'est qu'à la fin de la Seconde Guerre mondiale que les sous-marins ont eu besoin de rester submergés pour échapper à la détection par avions et par radar, et la forme en cigare est redevenue d'actualité pour améliorer la vitesse et réduire le bruit. Sur les sous-marins modernes, la coque est parfois recouverte d'une couche épaisse de matériaux anéchoïques pour réduire encore le bruit.

La coque est surmontée du massif abritant le périscope et les différents mâts pour les systèmes électroniques (radar, radio, guerre électronique, etc.). En haut du massif se situe la « baignoire » où se trouve l'équipe de quart quand le sous-marin est en surface ; il peut aussi y avoir une plateforme en dessous équipée de fenêtres pour le mauvais temps.

Sous-marins

Tous les sous-marins anciens ainsi que les petits sous-marins modernes n'ont qu'une seule coque. Les grands sous-marins ont généralement une coque supplémentaire ou des sections de coque à l'extérieur. Cette coque extérieure est mince et forme l'enveloppe externe du sous-marin ; elle ne supporte pas de différence de pression. C'est le rôle de la coque intérieure ou « coque de pression », qui supporte la différence entre la pression de l'eau à l'extérieur et la pression atmosphérique à l'intérieur.

Depuis la Première Guerre mondiale, on s'est rendu compte que la forme optimale pour résister à la pression (sphérique) ne convenait pas à une bonne tenue à la mer (coque de navire de surface) ou à une moindre résistance à l'avancement (en goutte d'eau), et les méthodes de construction limitaient encore les possibilités. Une solution fut trouvée sous la forme d'un compromis : une coque intérieure supportant la pression, une coque extérieure pour une forme optimale ; la coque extérieure est remplie d'eau pendant la submersion. À l'époque, seules certaines parties de la coque étaient ainsi doublées (voir image ci-contre), mais l'Allemagne avec le type XXI enferma pour la première fois entièrement la coque intérieure dans la coque externe.

Après la Seconde Guerre mondiale, les approches divergent : l'Union soviétique utilise les derniers développements allemands et adopte la double coque pour tous ses sous-marins lourds. Les sous-marins de l'OTAN gardent une coque simple, avec des sections de coque externe à l'avant et à l'arrière pour abriter les ballasts.

_-_dry_dock_Pearl_Harbor_(1).jpg.webp)

Navires de surface

Certains navires de surface, dont les pétroliers, utilisent une double coque. Ceci a pour but de :

- renforcer la structure ;

- créer une isolation en cas de choc et tenter d'éviter le contact immédiat des cuves avec le milieu extérieur.

Dans ce cas les ballasts sont situés entre les deux coques[2].

Avantages et inconvénients

Bien qu'il y ait moins besoin de différentes formes, la double coque présente certains avantages : les renforts longitudinaux et transversaux peuvent être placés entre les coques pour gagner de la place ; certains équipements peuvent être montés sur la coque externe, qui se déforme moins. Ainsi, la coque interne, habituellement plus longue et complexe à assembler, devient moins difficile à assembler. Si le sous-marin est endommagé, la coque externe peut encaisser les dégâts sans que le sous-marin ne soit trop affecté. Le bruit est également réduit grâce au découplage entre les coques.

L'inconvénient majeur de la double coque est la quantité de travail manuel à fournir pendant la construction ; l'Union soviétique avait choisi d'adopter la technique de la soudure et disposait d'une main d'œuvre moins chère qu'aux États-Unis ; de plus, l'Union soviétique voulait opérer sous la glace de l'océan Arctique où les sous-marins devaient briser la glace pour lancer leurs missiles. Les États-Unis considèrent toutefois la double coque comme une possibilité pour l'avenir, pour améliorer la capacité d'emport, la furtivité et le rayon d'action[3].

Coque intérieure

La coque de pression est généralement construite en acier épais à haute résistance, avec une structure complexe et une grande résistance en réserve ; elle est divisée en compartiments par le biais de cloisons étanches. On trouve quelques exemples de sous-marins avec plus de trois coques, comme ceux de la classe Typhoon qui possèdent deux coques de pression et trois plus petites protégeant le central, la chambre des torpilles et le gouvernail, tandis que le système de lancement des missiles se trouve entre les coques principales.

Il est difficile d'augmenter la profondeur maximale : en augmentant l'épaisseur de la coque, le poids total augmente, à moins de réduire le poids de l'équipement embarqué (à l'extrême, on obtient un bathyscaphe) ; si les sous-marins civils peuvent se le permettre, ce n'est pas le cas des sous-marins militaires qui nécessitent de nombreux équipements. Leur profondeur a toujours été limitée par la technologie du moment.

Les sous-marins de la Première Guerre mondiale avaient des coques en acier non allié, et ne pouvaient pas plonger à plus de 100 m. Durant la Seconde Guerre mondiale, les aciers alliés à haute résistance furent utilisés, permettant des plongées jusqu'à 200 m. Il s'agit toujours du matériau principal utilisé actuellement, permettant des plongées à 250 - 400 m pour les sous-marins militaires. Pour dépasser cette limite, quelques sous-marins ont été construits avec des coques en titane, qui est presque aussi résistant que l'acier, mais plus léger et non magnétique, ce qui permet d'éviter la détection par détecteur d'anomalie magnétique. Les sous-marins en titane ont été particulièrement prisés en Union soviétique où toute une industrie a été créée pour développer ces sous-marins. Le sous-marin militaire ayant effectué la plongée la plus profonde est le Komsomolets, à 1 000 m. Un sous-marin de classe Alfa aurait plongé à 1 300 m[4], mais une opération continue à cette profondeur endommagerait de nombreux systèmes du sous-marin. Le prix du titane a entraîné l'abandon de ces projets à la fin de la guerre froide.

La construction des coques intérieures est compliquée par le fait qu'elles doivent supporter des forces de plusieurs millions de tonnes. Quand la coque a une section en coupe parfaitement ronde, la pression est distribuée symétriquement et ne génère que des forces de compression. Quand la forme n'est pas parfaite, la coque plie et certains points subissent d'énormes pressions. Les déviations mineures, inévitables, sont compensées par des anneaux de renfort ; cependant, même un pouce (25,4 mm) de déviation de la forme ronde entraîne une baisse de 30 % de la pression hydrostatique maximale et donc de la profondeur maximale[5]. Pendant la construction, toutes les parties doivent être soudées avec précision et sans défauts ; tous les joints sont vérifiés plusieurs fois avec des méthodes différentes. Ceci explique le coût élevé des sous-marins modernes (par exemple, un sous-marin de classe Virginia coûte 2,6 milliards de dollars, plus de 200 000 dollars par tonne de déplacement).

Notes et références

- (en) Cet article est partiellement ou en totalité issu de l’article de Wikipédia en anglais intitulé « Submarine » (voir la liste des auteurs).

- Construction d'une coque en ferro-ciment

- Pourquoi les navires à double coque sont-ils devenus la référence en matière de sécurité?, sur lexpress.fr du 22 mai 2003, consulté le 25 juillet 2016.

- Non trouvé le 25 juillet 2016., sur National Defence magazine.

- Federation of American Scientists

- US Naval Academy