Analyse thermodifférentielle

L'analyse thermique différentielle (ATD), en anglais Differential Thermal Analysis (DTA), est une technique d'analyse thermique qui consiste à suivre l’évolution de la différence de température entre l’échantillon étudié et un corps témoin inerte, c’est-à-dire dépourvu d’effets thermiques dans le domaine de température étudié.

Histoire

En 1887, Henry Le Chatelier découvre la technique d’analyse thermique différentielle. Douze ans plus tard, Roberts Austen décrit la méthode et les composantes de tous les appareils que l’on utilise de nos jours[1]. Depuis, de nombreux chercheurs ont fait des avancées dans ce domaine, comme Carpenter et Keeling, Burgess, Fenner, Saladin[2].

Principe de base

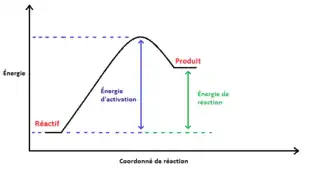

L'ATD est une technique qui utilise le chauffage (ou le refroidissement) d’une substance à analyser et d’une substance inerte (référence) afin d’enregistrer la différence de température (∆T) entre les deux. Le graphique obtenu est la « courbe thermique différentielle », qui provient du changement de composition chimique et de la structure cristalline de l’échantillon[3]. Quand la température de l'échantillon augmente plus vite que celle de la référence, une réaction exothermique a lieu. Au contraire, si la température de l'échantillon prend plus de temps à augmenter en comparaison avec la référence, il y a absorption de température et le pic est endothermique[1].

Quatre composantes importantes de l'appareil

Porte-échantillon

Le matériau de construction du porte-échantillon est choisi en fonction de l’intervalle de température désiré. On utilise habituellement le nickel, l'inconel (mélange de plusieurs métaux) et l’acier inoxydable pour des températures inférieures à 1 000 °C. Pour une température maximum de 1 750 °C, on utilise le platine. Vers 2 800 °C, il faut utiliser des matériaux réfractaires[3].

Les portes-échantillons ont deux à trois cavités pour déposer les échantillons et la référence. Ces compartiments ont une profondeur d’environ 12 mm. Ils sont divisés dans l’espace de façon stratégique et calculés pour que la température soit uniforme dans tout le compartiment[3]. Sous chacune des cavités se trouve un thermocouple qui sert à analyser les variations de température. La température de la référence permet de calculer les variations de température des échantillons. Les thermocouples sont généralement de type K, dont les fils faits en Chromel (alliage de 90 % de nickel et 10 % de chrome) et d'Alumel (alliage de 95 % de nickel, 2 % manganèse, 2 % aluminium et 1 % silicium) et sont utilisés pour déterminer des températures inférieures à 1 000 °C. Pour des températures supérieures, on utilise un fils composé d’autres métaux plus résistants comme le platine[4].

Enfin, les contenants à échantillon, aussi appelés lids, assurent l’uniformité de la température. Les matériaux de construction de ces contenants sont inertes[3].

Source de chaleur

Deux méthodes sont considérées pour la source, la température au-dessus et en dessous de la température ambiante :

- pour la section au-dessus de la température ambiante, on utilise un four électronique de puissance satisfaisante ; premièrement, pour augmenter la température assez rapidement dans le porte-échantillon et ainsi atteindre la température voulue, deuxièmement, pour que dans le four la température soit uniforme, afin que l’échantillon et la référence soient chauffés de la même façon[3] ;

- pour atteindre la section en dessous de la température ambiante, on utilise de l’azote liquide à −195 °C. Il se situe dans un récipient proche et, quand on en a besoin, on rend le fluide gazeux pour refroidir le four. Le gaz se trouve dans un compartiment autour du porte-échantillon et est toujours en mouvement[3].

Système de régularisation de la température

Le système de régularisation de la température sert à ajuster la température désirée et à assurer une transmission convenable de la température dans le porte-échantillon. Pour cela, cinq parties sont nécessaires[1] :

- il doit posséder un programme qui ajuste la vitesse de chauffage ou de refroidissement. Il doit être capable de diminuer ou d’augmenter la température de 1 à 20 °C/min. On utilise généralement 10 °C/min comme vitesse de chauffage ou refroidissement ;

- il doit pouvoir refroidir rapidement. Toutefois, dans le cas de four très grand, il peut être difficile de descendre rapidement la température en dessous de 500 °C, car retourner à la température ambiante prend beaucoup de temps ;

- il doit avoir un contrôle isothermique pour avoir une température uniforme dans le porte-échantillon ;

- il est préférable qu’il y ait un système de contrôle de la température pour empêcher de dépasser la température désirée, ce qui est plus problématique dans les grands fours ;

- le four ne doit pas générer des interférences électriques pour ne pas fausser les résultats de ΔT.

Système de traitement de données

Le système de traitement de données comprend quatre parties : l’amplificateur, l’enregistreur potentiométrique, l’indicateur galvanométrique et le logiciel de traitement de données[1].

Généralement, les forces électromotrices (f.é.m.) ne sont pas assez élevées pour être détectées ; il faut donc un amplificateur. Dans les équipements qui peuvent utiliser de grandes masses d’échantillon (environ 5 g) et munis de thermocouples en chromel-alumel, l’amplificateur n’est pas nécessaire. La différence de voltage qui est détectable varie entre 25 et 500 µV[1].

Les caractéristiques de l'enregistreur potentiométrique peuvent varier selon les modèles, mais les quatre caractéristiques suivantes sont importantes[1] :

- double canal d’enregistrement (plume) : plutôt qu'un relevé sur un unique canal d’enregistrement (une plume), qui requiert de relever alternativement la température et la différence de température à des temps prédéterminés, le double canal (deux plumes) permet d'évaluer la différence de température en même temps que la température dans le temps ;

- sensibilité adéquate : la plupart des appareils qui enregistrent le courant le font à 1 ou 10 mV. Dans certains cas, il est avantageux d’avoir la possibilité d’étendre l’écart de sensibilité sans ajuster l’amplificateur ;

- vitesse multiple : pour un taux de chauffage de 10 °C/min, une vitesse d’enregistrement de données (écriture du graphique) de 30 cm de graphe par heure est satisfaisante. Aussi, une variation dans le taux de chauffage peut apporter certaines informations complémentaires ;

- une réponse rapide de la plume : la vitesse de réponse de la plume doit être au moins une seconde pour une charte de 10 cm de large.

Utiliser l’indicateur galvanométrique est une méthode très facile pour trouver le signal de ΔT. Il faut un centre galvanométrique de zéro[pas clair] connecté aux bornes des jonctions de ΔT et un opérateur enregistre la déviation galvanométrique en fonction de la température. Le coût de l’équipement est faible mais le travail est long, donc cette méthode est rarement utilisée en industrie.

Un logiciel de traitement de données permet ensuite de calculer l’aire sous les pics, la pureté de l’échantillon, etc.[1]

Application

L'ATD permet l’analyse de produits organiques, inorganiques, etc. Pour chaque catégorie de composés, certaines parties de l’appareillage sont spécifiques. Par exemple, pour les métaux et les alliages, l’appareil doit posséder des thermocouples en céramique spéciale chimiquement inactive pour ne pas interférer avec l’analyse si les températures sont très élevées. Il faut aussi que le porte-échantillon soit fait d’un matériau spécial pour empêcher que la température et la pression élevées faussent les résultats[3].

Notes et références

- M. I. Pope et M. D. Judd, Differential Thermal Analysis: A guide to the technique and its applications, Heyden & Son, Spectrum House, Hillview Gardens, Londres, 1977.

- H. Laamari, Étude thermodynamique des matériaux de référence et leurs applications dans les techniques d'analyse thermique et de calorimétrie, Université de Batna, Batna, Algérie, 2007.

- R.C. Mackenzie, Differential Thermal Analysis, Academic Press, New York, États-Unis, 1970.

- W. J. Smothers, Y. Chiang, Handbook of Differential Thermal Analysis, New York, États-Unis, Chemical publishing company, 1966.

- Portail de la chimie

- Portail de la physique

- Portail des sciences des matériaux