Usine à boulets agglomérés

Une usine à boulets agglomérés est une usine spécialisée dans la confection des boulets de charbon. Il existe plusieurs procédés de fabrication et plusieurs formes de produits finis, boulets ou briquettes.

Procédé de Fabrication

Le schéma de fabrication est simple. Les poussières et les grains de charbon sont broyés et séchés puis stockés dans des silos.

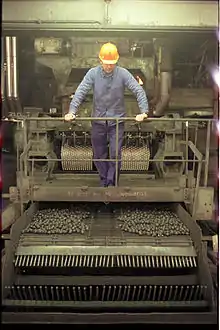

Les poussières de charbons sont ensuite mélangées dans de gros malaxeurs à du brai en poudre également (goudron provenant des résidus des cokeries et qui sert d'agglomérant). L’ensemble forme une pâte homogène, dite pâte à boulets. La pâte est dirigée, après agglomération sous l'effet de la vapeur, vers les presses cylindriques alvéolées. Les boulets ressortent par rotation des presses, refroidis et conditionnés pour être expédiés.

Ils peuvent être alors commercialisés en l'état, c'est-à-dire crus, ou alors être défumés, cuits. Le défumage se produit dans de gros paniers à l'intérieur de réservoirs fermés, les boulets sont cuits à l'abri de l'air, sous une chaleur d'environ 200°. La fumée qui se dégage de cette cuisson est aspirée par une turbine et entraînée dans un bassin rempli d'eau où se déposent les particules de brai. Le défumage évite l'encrassement des cuisinières et les fumées trop épaisses.

La phase finale consiste au stockage et à l'expédition, soit en sachet, soit en grosse quantité.

Fabrication de briquettes

La fabrication des briquettes de charbon suivait le même principe que celle des boulets ; seule la presse était différente. Les briquettes, de forme parallélépipédique, pesaient environ 10 kg. Elles avaient un bon pouvoir calorifique et une teneur en cendres allant de 3 à 10 % selon ses utilisateurs.

Parmi les principaux utilisateurs, il y avait les sociétés de chemin de fer (SNCF), la marine de guerre, la marine marchande, les industries et les artisans (boulangers, restaurateurs, etc.).

Les usines à boulets agglomérés en France

Historique

L’agglomération des poussières de charbon en boulets ou briquettes fut une des principales activités dans les houillères. Avec la récession charbonnière, cette activité a quasiment disparu de nos jours. Apparue dans le but d'optimiser les ventes de produits secondaires en agglomérant les poussières de charbons, l’activité se développa et se pérennisera dans les houillères françaises jusqu'en 2000.

La fabrication de boulets et de briquettes agglomérés est apparue à la fin du XIXe siècle afin d'exploiter rationnellement les « fines » issues de l'extraction du charbon. Lors de l’abattage, du transport et du lavage, le charbon est malmené et on le retrouve sous forme de poussières. Certes on peut les brûler dans les centrales mais elles n’absorbent pas toute la production et c’est aussi un grand manque à gagner d’où l’idée d’agglomérer ces poussières pour les brûler dans divers foyers.

Fabrication de boulets dans le bassin Nord-Pas-de-Calais

Les principales compagnies minières du bassin avaient leurs propres usines de boulets (Rousseau pour Anzin, La renaissance pour Aniche…) et chaque usine faisait son propre boulet.

À partir de 1902, à Somain, on fabriquait des briquettes de charbon. La fabrication se faisait avec le même procédé que décrit ci-dessous. Elles faisaient 10 kg en pavé. Ces briquettes étaient fabriquées pour alimenter les foyers de la marine et des locomotives à vapeur. On pouvait lire sur leur face « BS » pour Briquettes de Somain.

L'Anthracine, « reine des boulets »

Les boulets fabriqués selon la méthode traditionnelle dégageaient beaucoup de fumée par combustion. Leur fabrication et leur combustion étaient très polluantes et toxiques à cause du brai. C’est pourquoi les chercheurs des houillères ont inventé l’Anthracine. Ce mot ressemble à anthracite (type de charbon de bonne qualité). L'Anthracine se présente sous forme de boulets mats, qui brûlent sans dégager de fumée et ne renferment que 6 % de cendres.

Le charbon généralement employé pour l'agglomération en boulets est le maigre. Le traitement des boulets consiste en une oxydation du brai qui se transforme en une sorte de coke ne dégageant plus de fumées. Le phénomène s'opère à une température de 360 degrés. Les boulets passent quatre heures dans des fours portés à cette température.

Ce procédé permet d'obtenir un anthracite de synthèse prisé par les clients pour foyers domestiques et en particulier pour les feux continus qui équipent de plus en plus les logements de l'époque. Il a été mis au point en 1954 à l'usine à boulets de Fort de Scarpe à Douai, située sur l'actuelle Zone Industrielle de Douai-Dorignies. Il existe l'Anthracine 20 ou 40 (en fonction du poids).

La suppression du brai très polluant fut la dernière innovation des houillères. On a rajouté aux fines un liant à base d’amidon. Ces boulets sortaient de l’usine du 10 d’Oignies Agglonord, qui a fonctionné jusqu'en .