Kanban

Un kanban, du japonais カンバン ou 看板 (kanban, « étiquette »), est une fiche cartonnée ou une étiquette RFID ou simplement un emballage que l'on fixe sur les bacs ou les conteneurs de pièces dans une ligne d'assemblage ou une zone de stockage. Le terme désigne aussi la méthode de gestion de production en flux tendu mise en œuvre à la fin des années 1950 dans les usines Toyota et consistant à asservir la production d'un poste en amont d'une chaîne de travail aux besoins exacts du poste en aval. L'ingénieur japonais Taiichi Ōno en est considéré généralement comme l'inventeur[1].

Ne doit pas être confondu avec Kamban.

Pour l’article ayant un titre homophone, voir Kanban (développement).

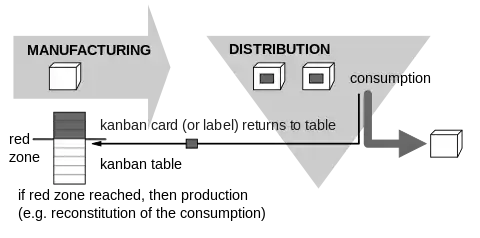

Principe

Le nombre de kanban en circulation doit être limité pour éviter la constitution d'en-cours trop importants. La méthode kanban ne dispense pas cependant d'établir des prévisions de vente et un programme de production détaillé à moyen terme. C'est en effet une technique de gestion de la production à court terme et elle peut s'intégrer parfaitement dans une gestion de type MRP.

Le système kanban fonctionne entre les postes de production aval et amont :

- l'opérateur aval entame un conteneur. Il libère alors le kanban de manutention fixé sur le conteneur et le dispose dans une boîte ;

- le manutentionnaire ramasse le kanban de manutention et va au poste amont ;

- au poste amont, il enlève le kanban de production du conteneur plein, le met dans une autre boîte et lui substitue le kanban de manutention ;

- il ramène le conteneur plein avec le kanban de manutention au poste aval ;

- quand l'opérateur du poste amont a rempli un conteneur, il regarde la boîte de kanban de production. S'il y a un kanban, il l'enlève, le fixe à un conteneur vide et reprend la production. S'il n'y a pas de kanban, cela veut dire que les en-cours sont suffisants et il attend.

Kanban électronique

Le kanban électronique se résume à une méthode de réapprovisionnement automatisé des matériaux : une étiquette RFID est placée directement sur le bac ou le conteneur, et une notification automatique est envoyée à l’installation de stockage pour demander le réapprovisionnement d’un article en particulier. Cela élimine la nécessité de recourir à un tableau kanban et limite les erreurs commises par l’opérateur en automatisant entièrement le processus de réapprovisionnement[2].

Un kanban électronique typique trace l'inventaire avec des codes-barres, que les opérateurs scannent à différentes étapes du processus de fabrication pour indiquer l'utilisation. Les scanners transmettent l'information aux magasins internes ou externes pour assurer le réapprovisionnement des produits. Le kanban électronique utilise souvent Internet pour acheminer des messages vers les fournisseurs externes[3] et avoir une vue en temps réel des stocks, via un portail, tout au long de la chaîne d'approvisionnement.

Notes et références

- J. Favier, S. Gau, D. Gavet, I. Rak, C. Teixedo, « Kanban », Dictionnaire de technologie industrielle, Paris, Foucher, 1996, 384 p., p. 242-244 (ISBN 2-2160-3536-X).

- Page « Kanban électronique » sur le site de la société Balluf.

- Lindberg, Per., Voss, Christopher, 1942- et Blackmon, Kathryn L., International manufacturing strategies : context, content, and change, Kluwer Academic Publishers, (ISBN 0-7923-8061-4 et 978-0-7923-8061-0, OCLC 37783031, lire en ligne)

Annexes

Bibliographie

- Kenichi Sekine, Kanban. Gestion de production à stock zéro, Éditions Hommes et Techniques, , 91 p. (ISBN 978-2705703592).

- Jean Bounine-Cabalé, Kiyoshi Suzuki et François Dalle, Produire juste à temps. Les sources de la productivité industrielle japonaise, Masson, .

- Ronald Dore, Jean Bounine-Cabalé et Kari Tapiola, Japan at Work: Markets, Management, and Flexibility, Organization for Economic, (ISBN 978-92-64-13264-1).

- Yasuhiro Monden, Toyota Production System: An Integrated Approach to Just-In-Time, CRC Press, , 2e éd., 566 p. (ISBN 0-89806-129-6).

- Taiichi Ohno, Toyota Production System: Beyond Large-Scale Production, Productivity Press, , 176 p. (ISBN 0-915299-14-3).

- Jean-Baptiste Waldner, Les Nouvelles Perspectives de la production, Dunod - Bordas, , 165 p. (ISBN 978-2-04-019820-6).

- Jean-Baptiste Waldner, CIM: Principles of Computer-Integrated Manufacturing, John Wiley & Sons, , 206 p. (ISBN 0-471-93450-X).

- Philippe Grundeler, « L'évolution des systèmes de production en France », Culture technique, automobile et progrès no 25, , p. 154-160 (lire en ligne)

- Henrik Kniberg et Mattias Skarin, Kanban and Scrum Making the Most of Both, , 120 p. (ISBN 978-0-557-13832-6, lire en ligne).

Articles connexes

- Portail du Japon

- Portail du management

- Portail des entreprises

- Portail de la production industrielle

- Portail du travail et des métiers