Alliage d'aluminium pour fonderie

Les alliages d'aluminium pour fonderie sont des alliages dont le constituant principal est l'aluminium, destinés à être transformés par des techniques de fonderie. Ils sont souvent nommés « alliages légers » du fait de leur masse volumique nettement inférieure à celles d'autres métaux utilisés dans l'industrie. Ils sont à distinguer des alliages d'aluminium pour corroyage.

Parfois qualifiés de fonte d'aluminium en raison du mode d'obtention des pièces réalisées, il s'agit d'un abus de langage, car leur composition n'a rien à voir avec la fonte, qui est un alliage ferreux. Une pièce de fonderie en alliage léger est une pièce en aluminium moulé.

Désignation

Désignation numérique

Comme pour les alliages d'aluminium pour corroyage, il existe plusieurs modes de désignation, dont une numérique (EN 1780-1). Il s'agit d'une désignation à 5 chiffres dont le premier suit la même règle que celle qui codifie les alliages pour corroyage. Pour les plus employés :

| Désignation | Élément d'alliage principal |

Phase principale présente dans l'alliage | |

|---|---|---|---|

| Série 20000 | 2xxxx | Cuivre (Cu) | Al2Cu - Al2CuMg |

| Série 40000 | 4xxxx | Silicium (Si) | - |

| Série 50000 | 5xxxx | Magnésium (Mg) | Al3Mg2 |

| Série 70000 | 7xxxx | Zinc (Zn) | MgZn2 |

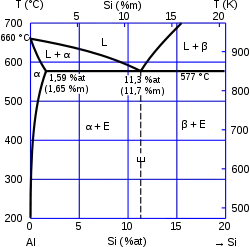

Le deuxième chiffre indique le groupe de l'alliage. Cette notion de groupe est utilisée pour les alliages normalisés (EN 1706). Chaque groupe présente un ensemble de caractéristiques mécaniques ou physiques similaires. Par exemple, les alliages du groupe AlSi ont une composition proche de l'eutectique aluminium-silicium (12,6 % en masse), ce qui leur confère une excellente aptitude à la coulée.

| Désignation | Famille | Exemple |

|---|---|---|

| 21xxx | AlCu | 21100 |

| 41xxx | AlSiMgTi | 41000 |

| 42xxx | AlSi7Mg | 42200 |

| 43xxx | AlSi10Mg | 43200 |

| 44xxx | AlSi | 44100 |

| 45xxx | AlSi5Cu | 45400 |

| 46xxx | AlSi9Cu | 46500 |

| 47xxx | AlSi(Cu) | 47000 |

| 48xxx | AlSiCuNiMg | 48000 |

| 51xxx | AlMg | 51200 |

| 71xxx | AlZnMg | 71000 |

Désignation basée sur les symboles chimiques

Il existe aussi une désignation dite « chimique » ou « symbolique », elle aussi normalisée (EN 1780-2). Elle reprend les symboles des constituants de l'alliage, suivis, pour les principaux, de leurs proportions dans l'alliage. Cependant, ces proportions sont indiquées en pourcentage massique, il ne s'agit donc pas d'une véritable formule chimique.

Exemple : Al Si5Cu3Mg : alliage contenant (environ) 5 % de silicium, 3 % de cuivre et moins de 1 % de magnésium.

Désignation complète

Les normes prévoient que la désignation numérique ou symbolique soit précédée par :

- EN qui signifie que l'appellation est conforme aux normes européennes

- la lettre A (aluminium)

- une lettre représentant la forme du produit :

- B : lingot

- C : pièce moulée

- M : alliage mère (alliage qui sera réutilisé pour l'élaboration d'autres alliages pour fonderie ou écrouissage)

- un tiret

Exemple :

- EN AC-21000

- EN AC-Al Cu4MgTi

Représentent un alliage de fonderie base aluminium conforme aux normes CEN comportant entre autres 4,20 à 5,0 % de cuivre, 0,15 à 0,35 % de magnésium et 0,15 à 0,30 % de titane (voir composition complète).

La désignation complète est assez peu utilisée.

Désignation métallurgique française

Il existe enfin une désignation métallurgique, utilisée traditionnellement en fonderie et définie par l'ancienne norme française NF A 02-004. Cette désignation est encore aujourd'hui la plus employée en France, bien que la norme dont elle est issue ne soit plus d'actualité.

Cette désignation est une simplification de la désignation chimique dans laquelle chaque élément est repéré par une seule lettre au lieu de deux, cette lettre n'étant pas obligatoirement la première du symbole chimique (afin de différencier certains éléments comme le manganèse [Mn : M] et le magnésium [Mg : G], par exemple).

Le tableau ci-dessous indique les symboles des principaux constituants des alliages d'aluminium utilisés en fonderie :

| Élément | Aluminium | Bore | Chrome | Étain | Magnésium | Cobalt | Manganèse | Nickel | Silicium | Titane | Cuivre | Zinc |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Symbole chimique | Al | B | Cr | Sn | Mg | Co | Mn | Ni | Si | Ti | Cu | Zn |

| Symbole métallurgique | A | B | C | E | G | K | M | N | S | T | U | Z |

Exemple : suivant ces trois conventions, le même alliage d'aluminium contenant (environ) 7 % de silicium et 0,6 % de magnésium est désigné 42200, AlSi7Mg0,6, ou A-S7G06.

Les spécifications de chaque alliage sont définies par la norme EN 1676 (norme française homologuée NF EN 1676).

Dans la désignation métallurgique française, utilisée dans le reste de l'article, les alliages cités seront suivis de leur désignation numérique internationale entre parenthèses), les 4 séries citées dans le premier tableau sont :

- Les AU pour les alliages aluminium-cuivre,

- Les AS pour les alliages aluminium-silicium,

- Les AG pour les alliages aluminium-magnésium,

- Les AZ pour les alliages aluminium-zinc.

Rôle des principaux constituants

L'aluminium (Al) - A

L'aluminium est le principal composant de ces alliages. Sa proportion est généralement comprise entre 84 % pour un A-S12UN (48000) et 97 % pour un A-S2GT (41000). C'est un métal dont la découverte est relativement récente (XIXe siècle), il a été exposé comme « nouveau métal » lors de l'Exposition universelle de Paris de 1855[R 1].

Il est obtenu industriellement par réduction électrolytique, à partir de l'alumine (oxyde d'aluminium Al2O3), elle-même extraite de la Bauxite.

Il a particulièrement participé au développement de tous les moyens de transport modernes et en particulier de l'aéronautique, principalement à cause de sa légèreté (densité d'environ 2,7) qui permet d'obtenir, à volume égal, des pièces environ trois fois moins lourdes que si elles étaient réalisées en acier ou en cuivre ; alliée à une très bonne résistance à la corrosion[R 2],[R 3]. C'est cependant un métal relativement « mou ».

L'utilisation d'aluminium en alliage avec les autres éléments qui sont cités ci-dessous est destinée en grande partie à améliorer ses caractéristiques mécaniques[R 4]. Divers éléments entrent dans la composition d'un alliage d'aluminium : plus de vingt sont mesurés lors de l'analyse spectrométrique d'un alliage[N 1]. Certains sont des éléments d'apport et d'autres des impuretés[N 2]. Dans les normes définissant les différents alliages (NF EN 1676 par exemple), il existe un minimum et un maximum les éléments qui caractérisent l'alliage, et uniquement un maximum pour les impuretés.

Le cuivre (Cu) - U

Le cuivre contribue fortement à l'amélioration des caractéristiques mécaniques des alliages et améliore considérablement les aptitudes à l'usinage des pièces réalisées, y compris dans le cas où elles ne sont pas traitées thermiquement[R 5]. À l'inverse, le cuivre est défavorable à la tenue à la corrosion de la pièce[R 4], à l'état trempé et vieilli de la pièce à cause de la présence de précipités cathodiques par rapport à la matrice. Une protection de surface (peinture, anodisation) est souvent nécessaire.

De plus, les alliages aluminium-cuivre, dans lesquels la teneur en silicium est très faible, sont assez facilement sujets à la crique (amorce de rupture) si le refroidissement des fonderies est mal contrôlé, ou bien lors du traitement thermique si certaines précautions ne sont pas prises (éviter que les pièces se touchent entre elles, notamment)[R 6],[R 7],[R 4].

Les AU (série 20000) sont des alliages délicats en fonderie, mais très appréciés des usineurs, lorsque les fonderies sont bien réalisées. Les pièces réalisées dans cette série d'alliage sont très souvent des pièces soumises à des contraintes mécaniques importantes et, de ce fait, font presque toujours l'objet d'un traitement thermique[R 4].

Le silicium (Si) - S

Le silicium est présent dans la majorité des alliages pour fonderie. Sa principale caractéristique est d'améliorer la coulabilité du métal et, par conséquent, de limiter les risques de criques.

Par le passé, les alliages à fort pourcentage de silicium étaient les préférés de fondeurs[N 3], mais le moulage en sable à prise chimique a permis d'obtenir la majeure partie des pièces avec des teneurs en silicium plus faibles. Aujourd'hui, des alliages à fort pourcentage de silicium sont préférés[R 4] pour obtenir des pièces aux formes complexes et fines, par exemple des carcasses de générateur comportant de nombreuses ailettes de refroidissement.

En revanche, le silicium diminue l'usinabilité de la pièce, et rend plus difficile le traitement anodique de décoration[R 4].

Le magnésium (Mg) - G

Le magnésium est le principal agent d'amélioration des caractéristiques mécaniques des alliages d'aluminium. Il est présent, en proportions plus ou moins importantes, dans de nombreux alliages.

Lors de la fusion qui précède la coulée des pièces, sa concentration a tendance à diminuer avec le temps, ce qui rend nécessaire le réajustement régulier de la teneur en magnésium de l'alliage[N 4]. Des analyses spectrométriques du contenu du four sont donc réalisées périodiquement[N 5].

Le zinc (Zn) - Z

Le zinc augmente les caractéristiques mécaniques de l'alliage. Dans une nettement moindre mesure que le cuivre, le zinc diminue un peu la tenue à la corrosion[R 5].

Le titane (Ti) - T, et le bore (B) - B

Le titane entre, lui aussi, dans la composition de nombreux alliages. Sa principale propriété est d'affiner le grain du métal, ce qui a aussi une influence bénéfique sur les caractéristiques mécaniques[R 5].

Bien que les alliages disponibles sur le marché contiennent déjà du titane, certains fondeurs en ajoutent, additionné d'un peu de bore, un peu avant de couler les pièces, pour améliorer l'affinage[R 5]. Cet ajout peut notamment se faire sous la forme de baguettes d'A-T5B1 (alliage mère à environ 5 % de titane et 1 % de bore). La quantité d'A-T5B1 à ajouter est contrôlée, comme la teneur en magnésium, par une spectrométrie.

L'antimoine (Sb), le sodium (Na) et le strontium (Sr)

Ces trois éléments ont des propriétés analogues lorsqu'ils sont incorporés à un alliage aluminium-silicium, mais ne doivent pas être mélangés. Ils permettent la modification de la structure de l'eutectique[R 8]. L'ajout d'antimoine est appelé « préaffinage »[R 9].

Lors de la solidification, le silicium de l'eutectique Al-Si croît normalement sous forme lamellaire[R 8]. S'il est modifié, il croît sous forme fibreuse appelé « eutectique globulaire », ce qui participe à l'amélioration des caractéristiques mécaniques, surtout pour les pièces coulées au sable[R 8]. La valeur à ajouter de l'un ou l'autre de ces éléments est de l'ordre de 100 à 200 ppm pour bénéficier au mieux des effets de la modification[R 10],[R 11]. Cette adjonction peut avoir lieu juste avant la coulée.

Certains fabricants de lingots d'alliage d'aluminium pour fonderie proposent des alliages « préaffinés » à l'antimoine, ou prémodifiés au sodium ou au strontium appelés « à modification permanente »[R 9]. Cependant, une fonderie qui souhaite avoir une meilleure maîtrise de ses alliages préfère acheter des lingots sans ces additifs et effectuer elle-même son affinage (titane-bore, voir paragraphe précédent) et sa modification (au strontium par exemple, en utilisant un alliage mère AlSr5Ca1,5 - strontium-calcium).

L'adjonction de strontium dans un alliage préalablement modifié au sodium (ou l'inverse) pose assez peu de problème mais le mélange antimoine-strontium ou antimoine-sodium donne des résultats catastrophiques[R 11], et est en partie responsables de ce qui fut surnommé le cochonium, après la Seconde Guerre mondiale.

Les états de livraison des pièces moulées

Les différentes désignations décrites au chapitre 1 caractérisent parfaitement les lingots d'aluminium que la fonderie utilise pour couler des pièces. Cependant, pour caractériser l'alliage dans lequel une pièce est produite, un complément de désignation indique le procédé de moulage et le traitement thermique éventuel qui lui est appliqué.

Désignation des états suivant NF EN 1706 :

Procédé de moulage métallique :

- S = moulage sable par gravité

- K = moulage coquille par gravité

- D = moulage sous pression

- L = moulage en cire perdue (dit aussi moulage de précision)

Traitement thermique éventuel (suivant norme EN 515) :

- F = Aucun traitement thermique

- O = Recuit

- T1 = Trempe au démoulage + maturation

- T4 = Trempe (mise en solution, trempe à l'eau) + maturation

- T5 = Stabilisation

- T6 = Trempe + Revenu

- T64= Trempe + sous-revenu

- T7 = Trempe + sur-revenu

Dans la désignation métallurgique issue de l'ancienne norme, le complément de désignation commençait par un Y, suivi de deux chiffres. Le premier chiffre indiquait le procédé de moulage (2 pour le moulage sable par gravité, 3 pour le moulage coquille par gravité, 4 pour le moulage sous pression), le second indiquait l'état de traitement thermique (3 pour trempé revenu et 4 pour trempé maturé, pour les plus courants).

Exemple : A-S7G06 Y23 ou AlSi7Mg0,6 ST6 ou encore 42200 ST6 désignent des pièces réalisées dans le même alliage, obtenues par moulage au sable et traitées thermiquement suivant le cycle mise en solution - trempe - revenu.

Dans le respect de la norme, cette désignation devrait être EN 1706 AC-AlSi7Mg0,6ST6 (ou EN 1706 AC-42000ST6) dans laquelle le premier « A » indiquant qu'il s'agit d'alliage d'aluminium est suivi par un « C » pour pièce moulée (Casting part en anglais), mais cette désignation complète est rarement utilisée.

| NF EN 1706 | Ancienne désignation |

|---|---|

| F | Y20-Y30-Y40 |

| O | Y41 |

| T1 | / |

| T4 | Y24-Y34 |

| T5 | Y25-Y35 |

| T6 | Y23-Y33 |

| T64 | Y29-Y39 |

| T7 | Y23-Y33 (sur-revenu) |

Les différentes séries

Dans les tableaux qui suivent, les valeurs indiquées sont celles de la norme NF EN 1706.

Dans de nombreux cas, les grandes industries, notamment automobile ou aéronautique, ont des spécifications plus serrées pour certains constituants. Ces spécifications font l'objet de « normes » internes (exemple : Norme Renault) ou spécifiques à un domaine d'activité (exemple : prEN 2721 - A.E.C.M.A. pour l'aéroautique).

Les AU - alliages aluminium-cuivre, série 20000

Les alliages aluminium-cuivre, dans la composition desquels entrent aussi le magnésium et le titane, sont largement utilisés dans l'aéronautique du fait de leurs excellentes caractéristiques mécaniques et de leur aptitude à l'usinage permettant d'obtenir des états de surfaces de très bonne qualité sur les parties usinées[R 5].

L'alliage le plus représentatif[R 5] de cette série est l'A-U5GT (21000) dont la désignation métallurgique diffère légèrement de sa désignation chimique AlCu4MgTi du fait que la concentration en cuivre est comprise entre 4,2 et 5 %.

L'A-U5T (21100), bien moins utilisé[R 5], a une composition chimique proche mais ne contient pas de magnésium.

À l'état T6 ou T64, il a des propriétés mécaniques assez voisines de celles citées ci-dessous pour l'A-U5GT Y24 (21000ST4).

| Alliage | - | Si | Fe | Cu | Mn | Mg | Zn | Ni | Cr | Pb | Sn | Ti | Autres chaque |

Autres total |

Al |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| A-U5GT | min. | / | / | 4,20 | / | 0,15 | / | / | / | / | / | 0,15 | / | / | le reste |

| (21000) | Max. | 0,20 | 0,35 | 5,00 | 0,10 | 0,35 | 0,10 | 0,05 | / | 0,05 | 0,05 | 0,30 | 0,03 | 0,10 |

Les concentrations sont en pourcentage massique. Les valeurs en caractères gras sont celles des éléments caractéristiques de l'alliage concerné.

| A-U5GT (21000) | |

|---|---|

| Masse volumique (g/cm3) | 2,80 |

| Intervalle de solidification (°C) | 645-507 |

| Coefficient de dilatation (20 à 100 °C) (10−6 K−1) | 23,0 |

| Module d'élasticité (MPa) | 72 000 |

| Conductivité thermique à 20 °C (W m−1 K−1) | 140 |

| Résistivité à 20 °C (µΩ cm) | 6 |

| Retrait moyen (%) | 1,40 |

| Limite élastique RP0.2 (MPa) | 200 mini[AU 1] |

| Limite à la rupture Rm (MPa) | 300 mini[AU 1] |

| Allongement (%) | 5 mini[AU 1] |

| Dureté HB | 90 mini |

- Sur éprouvette de caractérisation, à l'état Y24 (ST4) [moulé sable, trempé, maturé]

Ces valeurs sont inférieures à celles obtenues sur éprouvette coulée en coquille généralement utilisées :

État Y34 (KT4) Rm 320 mini ; RP0.2 200 mini ; Allongement (%) 8 mini.

Certaines spécifications, comme l'ancienne instruction relative aux pièces de fonderie en alliages d'aluminium et de magnésium AIR 3380/C du Ministère de la Défense (France) Direction Technique des Constructions Aéronautiques, donnaient des valeurs encore plus sévères à l'état KT4, sur éprouvette de caractérisation : Rm 340 mini ; RP0.2 220 mini ; Allongement (%) 7 mini.

Cette instruction est périmée, mais néanmoins encore respectée et présente sur de nombreux plans de pièces, et ces valeurs sont régulièrement atteintes, voir dépassées.

Les AS - alliages aluminium-silicium, série 40000

Les alliages aluminium-silicium sont parfois appelés silumins ; l'Alpax fait partie de cette famille. Ce sont les plus appropriés à la réalisation des pièces de fonderie[R 5]. De nombreuses nuances existent, souvent avec adjonction de magnésium et de titane.

Certains alliages de cette série contiennent aussi du cuivre, ce qui permet d'associer les propriétés du silicium et du cuivre, et d'obtenir ainsi des alliages ayant de bonnes caractéristiques mécaniques et une très bonne aptitude à l'usinage tout en évitant le principal défaut des AU (série 20000), à savoir le risque de criques[R 5].

Alliages AS sans cuivre

L'A-S10G (série des 43000) a été pendant très longtemps l'alliage de prédilection des fondeurs du fait de sa forte teneur en silicium lui donnant d'excellentes aptitudes à la coulée[N 6]. Il est encore utilisé pour la réalisation de pièces comportant des parties fines comme des ailettes de refroidissement, mais ses caractéristiques mécaniques sont moyennes[N 7].

La série des 43000 est composée de plusieurs alliages à 10 % de silicium, qui se distinguent par des fourchettes plus ou moins serrées sur certains constituants. Le tableau ci-dessous indique les concentrations maxi pour les constituants concernés.

| Nuance | Désignation chimique | Si | Fe | Cu | Mn | Mg | Zn | Ni | Pb | Ti |

|---|---|---|---|---|---|---|---|---|---|---|

| 43000 | AlSi10Mg(a) | 11,0 | 0,55 | 0,05 | 0,45 | 0,45 | 0,10 | 0,05 | 0,05 | 0,15 |

| 43100 | AlSi10Mg(b) | 11,0 | 0,55 | 0,10 | 0,45 | 0,45 | 0,10 | 0,05 | 0,05 | 0,15 |

| 43200 | AlSi10Mg(Cu) | 11,0 | 0,65 | 0,35 | 0,55 | 0,45 | 0,35 | 0,15 | 0,10 | 0,20 |

| 43300 | AlSi9Mg | 10,0 | 0,19 | 0,05 | 0,10 | 0,45 | 0,07 | / | / | 0,15 |

| 43400 | AlSi10Mg(Fe) | 11,0 | 1,0 | 0,10 | 0,55 | 0,50 | 0,15 | 0,15 | 0,15 | 0,20 |

Les alliages 43000, 43100 et 43300 sont des alliages de première fusion. Les 43200 et 43400 des alliages de deuxième fusion (élaborés à partir d'aluminium recyclé).

L'A-S7G03 (42100) et l'A-S7G06 (42200), qui diffèrent seulement au niveau de la teneur en magnésium, sont aujourd'hui les alliages les plus utilisés en fonderie sable et coquille, par gravité[R 5]. Leur coulabilité est bonne, en particulier dans le cas de moulage au sable à prise chimique, et leurs caractéristiques mécaniques sont également très bonnes grâce à leur teneur en magnésium[R 5].

Ces alliages peuvent être utilisés avec ou sans oxydation anodique, principalement à l'état Y23 ou Y33 (ST6 ou KT6).

Ils sont utilisés en aéronautique et dans l'industrie, pour la réalisation de nombreuses pièces techniques[R 5].

Dans cette catégorie, on peut citer aussi l'A-S2GT (41000), qui est un des alliages dans lequel la teneur en aluminium est le plus forte (environ 97 %).

Alliages AS avec cuivre

L'A-S5U3G (45100) est un alliage très utilisé en automobile pour les prototypes. Il allie coulabilité, usinabilité et caractéristiques mécaniques adaptées à ce type de pièces[N 8].

L'A-S9U3(Fe) (46000) est un alliage principalement utilisé en automobile pour la série. Cet alliage est utilisé principalement en fonderie sous pression (95 %) pour les pièces automobiles (bloc moteur, carter embrayage, couvre culasse, carter d'huile, pièces diverses…)[N 8]. Il est aussi utilisé accessoirement pour la fabrication de certaines culasses en moulage gravité.

Il présente les avantages suivants :

- Faible coût (alliage de 2e fusion) par rapport aux alliages de première fusion (A-S7G par exemple)

- Grande disponibilité aussi bien à l'état de lingot que sous forme liquide (poche calorifugée)

- Facilité de transformation

- Bonne tenue à chaud et bonne usinabilité (teneur en cuivre élevé)

Par contre, du fait de sa teneur en fer élevée qui est le principal inconvénient des alliages de deuxième fusion (0,9 % environ), il présente des caractéristiques mécaniques statiques (allongement) réduites. Sa tenue en fatigue, due à la microstructure relativement fine de la peau de pièce en fonderie sous pression, est cependant intéressante.

Au niveau international, l'A-S9U3(Fe) a pour équivalent l'A380 (États-Unis) et l'ADC10 (Jap).

La proportion d'aluminium est inférieure à 85 % dans le cas de certains alliages spécifiques comme l'A-S12UN (48000) qui n'en contient qu'environ 84 % ou l'A-S22UNK (sans équivalent EN) qui en contient moins de 75 %.

Caractéristiques chimiques et physiques des principaux AS

| Alliage | - | Si | Fe | Cu | Mn | Mg | Zn | Ni | Cr | Pb | Sn | Ti | Autres chaque |

Autres total |

Al |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| A-S10G | min. | 9,00 | / | / | / | 0,20 | / | / | / | / | / | / | / | / | le reste |

| (43100) | Max. | 11,00 | 0,55 | 0,10 | 0,45 | 0,45 | 0,10 | 0,05 | / | 0,05 | 0,05 | 0,15 | 0,05 | 0,15 | |

| A-S7G06 | min. | 6,50 | / | / | / | 0,45 | / | / | / | / | / | 0,08 | / | / | le reste |

| (42200) | Max. | 7,50 | 0,19 | 0,05 | 0,10 | 0,70 | 0,07 | / | / | / | / | 0,25 | 0,03 | 0,10 | |

| A-S5U3G | min. | 4,50 | / | 2,60 | / | 0,15 | / | / | / | / | / | / | / | / | le reste |

| (45100) | Max. | 6,00 | 0,60 | 3,60 | 0,55 | 0,45 | 0,20 | 0,10 | / | 0,10 | 0,05 | 0,25 | 0,05 | 0,15 | |

| A-S8U3 | min. | 7,50 | / | 2,00 | 0,15 | 0,05 | / | / | / | / | / | / | / | / | le reste |

| (46200) | Max. | 9,50 | 0,80 | 3,50 | 0,65 | 0,55 | 1,20 | 0,35 | / | 0,25 | 0,15 | 0,25 | 0,05 | 0,25 |

Les concentrations sont en pourcentage massique. Les valeurs en caractères gras sont celles des éléments caractéristiques de l'alliage concerné.

| A-S10G (43100) |

A-S7G06 (42200) |

A-S5U3G (45100) |

A-S8U3 (46200) | |

|---|---|---|---|---|

| Masse volumique (g/cm3) | 2,65 | 2,67 | 2,75 | 2,73 |

| Intervalle de solidification (°C) | 600-555 | 615-555 | 620-507 | 605-507 |

| Coefficient de dilatation (20 à 100 °C) (10−6 K−1) | 20,5 | 21,5 | 22,0 | 21,0 |

| Module d'élasticité (MPa) | 76000 | 74000 | 72000 | 74000 |

| Conductivité thermique à 20 °C (W m−1 K−1) | 160 | 160 | 120 | 120 |

| Résistivité à 20 °C (µΩ cm) | 4,5 | 4,0 | 5,0 | 5,0 |

| Retrait moyen (%) | 1,25 | 1,25 | 1,30 | 1,20 |

| Limite élastique RP0.2 (MPa) | 180 mini[AS 1] | 210 mini[AS 1] | 180 mini[AS 2] | 90 mini[AS 3] |

| Limite à la rupture Rm (MPa) | 220 mini[AS 1] | 250 mini[AS 1] | 200 mini[AS 2] | 150 mini[AS 3] |

| Allongement (%) | 1,0 mini[AS 1] | 1,0 mini[AS 1] | 0,5 mini[AS 2] | 1,0 mini[AS 3] |

| Dureté HB | 75 mini | 85 mini[AS 4] | 85 mini | 60 mini |

- Sur éprouvette de caractérisation, à l'état Y23 (ST6) [moulé sable, trempé, revenu]

- Sur éprouvette de dissection, à l'état Y23 (ST6) [moulé sable, trempé, revenu]. Ces spécifications sont propres à l'automobile, et ne figurent pas dans NF EN 1706. Les résultats obtenus sur éprouvette de dissection sont toujours inférieurs à ceux obtenus sur éprouvette de caractérisation.

- Sur éprouvette de caractérisation, à l'état Y20 (SF) [moulé sable, aucun traitement thermique]

- Cette valeur, comme toutes celles qui figurent dans le tableau ci-dessus, est le minimum de la norme. Cependant, des duretés comprises entre 95HB et 115HB sont généralement observées pour cet alliage à l'état Y23 (ST6).

Les AG - alliages aluminium-magnésium, série 50000

Les alliages aluminium-magnésium sont beaucoup moins utilisés que les AS ou même les AU. Il s'agit d'alliages pauvres en silicium, auxquels la teneur en magnésium (comprise entre 3 % et 10 % suivant les nuances) confère une bonne résistance mécanique à l'état brut (F).

Exemple : A-G9 (51200), est utilisé principalement en moulage sous pression à l'état Y40 (DF). C'est, parmi les AG utilisés pour réaliser des pièces de fonderie, celui qui contient le plus de silicium.

| Alliage | - | Si | Fe | Cu | Mn | Mg | Zn | Ni | Cr | Pb | Sn | Ti | Autres chaque |

Autres total |

Al |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| AG9 | min. | / | / | / | / | 8,00 | / | / | / | / | / | / | / | / | le reste |

| (51200) | Max. | 2,50 | 1,00 | 0,10 | 0,55 | 10,50 | 0,25 | 0,10 | / | 0,10 | 0,10 | 0,20 | 0,05 | 0,15 |

Les concentrations sont en pourcentage massique. Les valeurs en caractères gras sont celles des éléments caractéristiques de l'alliage concerné.

| AG9 (51200) | |

|---|---|

| Masse volumique (g/cm3) | 2,60 |

| Intervalle de solidification (°C) | 620-500 |

| Coefficient de dilatation (20 à 100 °C) (10−6 K−1) | 24,0 |

| Module d'élasticité (MPa) | 69000 |

| Conductivité thermique à 20 °C (W m−1 K−1) | 90 |

| Résistivité à 20 °C (µΩ cm) | 7 |

| Retrait moyen (%) | 1,30 |

| Limite élastique RP0.2 (MPa) | 130 mini[AG 1] |

| Limite à la rupture Rm (MPa) | 200 mini[AG 1] |

| Allongement (%) | 1 mini[AG 1] |

| Dureté HB | 70 mini |

- Sur éprouvette de caractérisation, à l'état Y40 (DF) [moulé sous pression, sans traitement thermique]

L'A-G20 (sans désignation numérique) n'est pas à proprement parler un alliage de fonderie, mais un alliage mère que le fondeur ajoute à ses bains de métal en fusion, en quantité déterminée en fonction de ses analyses spectrométriques, pour corriger la teneur en magnésium des alliages qu'il va couler, sa composition chimique est :

- magnésium : 19,50 à 20,50 %

- fer : inférieur à 0,30 %

- silicium : inférieur à 0,15 %

- autres, chaque : inférieurs à 0,04 %

- autres, total : inférieur à 0,10 %

- aluminium : le reste.

Il en est de même pour l'A-G40 et l'A-U50 (respectivement 40 % environ de magnésium et 50 % environ de cuivre).

Les AZ - alliages aluminium-zinc, série 70000

Le principal représentant de cette série assez peu courante en fonderie, est l'A-Z5G (71000) qui est principalement utilisé en moulage sable par gravité, avec refroidissement contrôlé après solidification (trempe au démoulage) et vieillissement naturel (maturation) (ST1).

Exemple : A-Z10S8G (sans désignation numérique) peu utilisé, lui aussi.

Les alliages aluminium-zinc sont beaucoup plus courants en produits de corroyages qu'en fonderie.

| Alliage | - | Si | Fe | Cu | Mn | Mg | Zn | Ni | Cr | Pb | Sn | Ti | Autres chaque |

Autres total |

Al |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| AZ5G | min. | / | / | 0,15 | / | 0,40 | 4,50 | / | 0,15 | / | / | 0,10 | / | / | le reste |

| (71000) | Max. | 0,30 | 0,80 | 0,35 | 0,40 | 0,70 | 6,00 | 0,05 | 0,60 | 0,05 | 0,05 | 0,25 | 0,05 | 0,15 |

Les concentrations sont en pourcentage massique. Les valeurs en caractères gras sont celles des éléments caractéristiques de l'alliage concerné.

| AZ5G (71000) | |

|---|---|

| Masse volumique (g/cm3) | 2,80 |

| Intervalle de solidification (°C) | 650-600 |

| Coefficient de dilatation (20 à 100 °C) (10−6 K−1) | 23,0 |

| Module d'élasticité (MPa) | 72000 |

| Conductivité thermique à 20 °C (W m−1 K−1) | 140 |

| Résistivité à 20 °C (µΩ cm) | 6 |

| Retrait moyen (%) | 1,50 |

| Limite élastique RP0.2 (MPa) | 120 mini[AZ 1] |

| Limite à la rupture Rm (MPa) | 190 mini[AZ 1] |

| Allongement (%) | 4 mini[AZ 1] |

| Dureté HB | 60 mini |

- Sur éprouvette de caractérisation, à l'état Y29 (ST1) [moulage sable, refroidissement contrôlé après solidification, vieillissement naturel]

Notes et références

Notes

- En base aluminium, un appareil comme le SPECTROMAX permet l'analyse des 26 éléments suivants :

Si, Fe, Cu, Mn, Mg, Zn, Ni, Cr, Pb, Sn, Ti, Ag, B, Be, Bi, Ca, Cd, Na, P, Sr, Li, Zr, Co, V, Ga & Al - Sont considérés comme des impuretés les éléments présents dans un alliage du fait de son mode de fabrication, et qui ne sont pas gênants dans la mesure où leur proportion est inférieure à un certain seuil.

- On recherchait particulièrement les alliages proches de l'eutectique Al-Si (12,6 % m/m)

- Lors de la fusion aux températures habituelles, le magnésium a tendance à s'évaporer Oxydation d'un alliage aluminium-magnésium à l'état liquide..

- En règle générale, avant chaque coulée, le fondeur effectue une analyse, puis une correction en magnésium, et enfin une seconde analyse permettant de valider la correction.

- Bien que légèrement hypoeutectiques aluminium-silicium, ces alliages, après modification conviennent particulièrement aux techniques de fonderie.

- voir tableaux des caractéristiques physiques des différents alliages.

- Ce point est particulièrement visible lorsque l'on examine les cahiers de spécifications des pièces moulées des principaux constructeurs automobiles (documents confidentiels).

Références

- Historique de l'aluminium - Lycée Polyvalent Galilée

- Techniques de l'Ingénieur - Corrosion des alliages d'aluminium

- Centre de documentation PROMETO - Aluminium

- Techniques de l'Ingénieur - Propriétés générales des groupes d’alliages d’aluminium de fonderie

- Techniques de l'Ingénieur - Fonderie et moulage des alliages d'aluminium - Date de publication : 10 juillet 1990 - Référence M810A

- AMS-H-6088 : Heat treatment of aluminium alloys.

- AMS 2770 : Heat treatment of wrought aluminium alloy parts.

- Atlas métallographiques et Atlas de micrographie quantitative (différents ouvrages par type d'alliage) - Éditions Techniques des Industries de la Fonderie (ETIF)

- Aluminium Pechiney - Affimet : « Les alliages de moulage » (mars 2000)

- ADIAL : Fiche technique des alliages mère AlSr10Ca3

- ADIAL : Fiche technique des alliages mère AlSb10

- Ainsi que les normes indiquées ci-dessous pour les désignations, les états et les caractéristiques physiso-chimiques.

Normes

Liste non exhaustive.

- EN 1676 : Aluminium et alliages d'aluminium - Lingots pour refusion en aluminium allié - Spécifications.

- EN 1706 : Aluminium et alliages d'aluminium - Pièces moulées - Composition chimique et caractéristiques mécaniques.

- EN 1780-1 : Aluminium et alliages d'aluminium - Système de désignation applicable aux lingots pour refusion en aluminium allié, aux alliages-mères et aux produits moulés - Partie 1 : système de désignation numérique.

- EN 1780-2 : Aluminium et alliages d'aluminium - Système de désignation applicable aux lingots pour refusion en aluminium allié, aux alliages-mères et aux produits moulés - Partie 2 : système de désignation basé sur les symboles chimiques.

- EN 1780-3 : Aluminium et alliages d'aluminium - Système de désignation applicable aux lingots pour refusion en aluminium allié, aux alliages-mères et aux produits moulés - Partie 3 : règles d'écriture pour la composition chimique.

- EN 2076-1 : Série aérospatiale - Lingots et pièces moulées en alliages d'aluminium et de magnésium - Spécification technique - Partie 1 - Exigences générales.

- EN 2076-2 : Série aérospatiale - Lingots et pièces moulées en alliages d'aluminium et de magnésium - Spécification technique - Partie 2 - Lingots pour refusion.

- EN 10002-1 : Matériaux métalliques - Essai de traction - Partie 1 : méthode d'essai à température ambiante.

- EN 12258-1 : Aluminium et alliages d'aluminium - termes et définitions.

- prEN 2721[* 2] : Norme A.E.C.M.A - Série aérospatiale - Alliage d'aluminium AL-C12-T4[* 3] pour fonderies avec moule en sable.

- prEN 2726[* 2] : Norme A.E.C.M.A - Série aérospatiale - Alliage d'aluminium AL-C42201-T6[* 4] pour fonderies avec moule en sable.

- Pour la fonderie, le bureau de normalisation français est B.N.I.F.

- Ces deux normes sont citées à titre d'exemple, il en existe d'autres du même type.

- Dans cette désignation « C12 » est spécifique à cette norme et ne suit pas la logique de EN 1706.

Elle désigne un alliage de composition proche de celle du 21000 - Cette désignation, par contre, est beaucoup plus proche de EN 1706.

Le 42201 a des fourchettes de tolérances plus serrées que celles du 42200, mais sa composition est proche.

Articles connexes

- Alliages d'aluminium pour corroyage

- Fonderie

- Fonderie d'aluminium

- Désignation des métaux et alliages

- Portail des sciences des matériaux

- Portail de la chimie

- Portail de la production industrielle

- Portail de la métallurgie